Электроэрозионные проволочно-вырезные станки с латунной проволокой

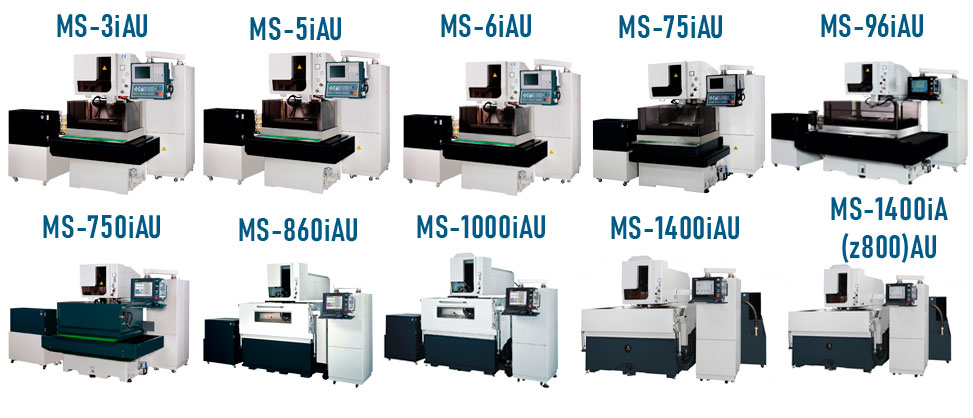

Серия MS-AU: Универсальные ЭЭ технологии

Конструкция станков разработана и выполнена по международным стандартам

Контроль точности основывается на стандартах IS0230-2, IS0230-4, IS0230-6, IS014137. Станок аттестовывается лазерным интерферометром на плоскопараллельность, прямолинейность.

Особенности серии MS-AU:

- Серия MS-AU включает станки погружного и струйного типа.

- Обработка производится методом высокоскоростного безэлектролизного разряда. Эта технология минимизирует вероятность растрескивания заготовки или проблем с электролизом, а также уменьшает расход электрода-проволоки. Использование этой технологии от черновых к чистовым режимам, межэлектродный зазор на которых стремится к нулю, приводит к тому, что катионы не перемещаются к катоду, уменьшая высвобождение таких элементов как железо, углерод, молибден, что, в свою очередь, делает поверхность заготовки мягче, а срок жизни детали – меньше. Таким образом, например, срок службы пресс-форм увеличивается в 5-6 раз по сравнению с обычной вырезкой.

- Обладающая высокой жёсткостью С-образная конструкция станка разработана в программной среде FEA (методом конечных элементов). Особенностью конструкции является подвижная жёсткая колонна, обладающая сотовой структурой и усиленная сварными элементами. На колонне монтируются привода осей U,V,Z. Такое решение обеспечивает непревзойдённую геометрическую стабильность даже при прокачке диэлектрика под высоким давлением во время первого реза. Стандартное перемещение по оси Z составляет 400 мм, опционально – 600 мм. При этом деталь может быть полностью погружена в диэлектрик, что обеспечивает высокое качество обработки. Другой особенностью конструкции является Т-образное основание: обладающая большей длиной ось Х располагается на станине, в то время как ось Y расположена на оси Х. Каким бы ни было перемещение стола, он полностью опирается на станину, без эффекта «свешивания». Всё вместе позволяет увеличить нагрузку на стол станка до 5 тонн при минимальных механических деформациях.

- Уникальная технология AWT SYSTEM умного сервоконтроля заправки проволоки в сочетании со множеством датчиков, делают этот процесс надёжным и быстрым, что повышает эффективность автоматической обработки. Отжиг электрода-проволоки с помощью импульсного напряжения обеспечивает его упрочнение. Затем, с помощью электрических разрядов, кончик электрода-проволоки длиной около 0,8 мм заостряется таким образом, чтобы легко пройти через направляющую, но, в то же время, не согнуться. Благодаря этому, электрод-проволока (диаметром от 0,25 мм) может быть заправлен в заготовку толщиной 300 мм непосредственно в месте обрыва. Эта технология применима даже для электрода-проволоки диаметром 0,1 мм. При этом отход электрода-проволоки любой длины быстро и легко удаляется в контейнер с помощью сжатого воздуха. Заправка непосредственно в месте обрыва электрода-проволоки. В случае обрыва электрода-проволоки нет необходимости возвращаться в стартовую точку. С вероятностью близкой к 100% заправка будет осуществлена непосредственно в месте обрыва. Если после нескольких попыток произвести заправку в месте обрыва не удалось, система автоматически произведёт перемещение в стартовую точку и заправит электрод-проволоку. (Данные для заготовок толщиной менее 120 мм и латунного электрода-проволоки диаметром 0,20-0,25 мм). При этом нет ограничений, связанных с разноконтурной обработкой, поскольку во время заправки не используется высокое давление диэлектрика, также как нет необходимости устанавливать специальные сопла с маленьким диаметром отверстия.

- Прецизионный сервомотор и привод осей. В приводе осей используются прецизионные шарико-винтовые пары класса C1 с преднатягом и суперчистовой обработкой поверхности, содержащие 32 шарика. Сервоприводы прямого действия имеют высокую степень отклика. Всё это обеспечивает максимально плавный ход и минимальные зазоры. Опционально могут быть установлены линейные энкодеры, которые монтируются максимально близко к шарико-винтовой паре для минимизации отклонений. Применение последнего поколения запатентованных линейных направляющих качения позволяет снизить трение до 90% по сравнению с обычными направляющими. Перемещение будет происходить также легко, как и в случае применения магнитной левитации, даже по сложной траектории.

- Каждая ось настраивается с помощью интерферометра (используется лазерный калибратор US API 3D) для обеспечения высокой точности и повторяемости результатов, соответствующих требованиям стандарта ISO 230-6.

- Программное обеспечение позволяет использовать управляющие программы, подходящие ко многим типам станков без дополнительного перекодирования. Экранные страницы отображают множество графических иконок, онлайн помощь, детальные инструкции, предостережения и сообщения. Всё это позволяет оператору понимать и легко контролировать текущее состояние станка.

Стандартная комплектация:

- Верхнее и нижнее сопла прокачки.

- Алмазные направляющие.

- Контактные щётки.

- Инструмент для снятия алмазных направляющих.

- Латунный электрод-проволока.

- Ящик для инструмента.

- Контейнер для отработанного электрода-проволоки.

- Ёмкость для деионизационной смолы.

- Деионизационная смола.

- Бумажный фильтр.

- Приспособление для выравнивания вертикальности.

- Автоматический охладитель диэлектрика.

Дополнительные опции:

- Плата повышения стабильности разряда SD-Master обеспечивает высокую точность и повторяемость обработки в том числе на разных станках, на высоких скоростях.

- Линейные энкодеры осей X и Y.

- Система автоматической заправки электрода-проволоки.

- Чистовой бак (для станков погружного типа*).

- Двойная дверца (для станков погружного типа*).

- Заправка струёй высокого давления ((для станков погружного типа*).

- 6-я управляемая (поворотная) ось.

- Блокировка дверцы.

- Трансформатор.

- Сигнальная лампа.

- Система для установки катушек весом до 45 кг.

- Система удалённого управления станком.

- Стабилизатор напряжения.

- Система MST (для станков MS-300iAU/ MS-500iAU). Уникальная технология обработки микроимпульсами (MST) позволяет обрабатывать детали толщиной до 50 мм с шероховатостью до Ra 0,18 мкм.