Центры

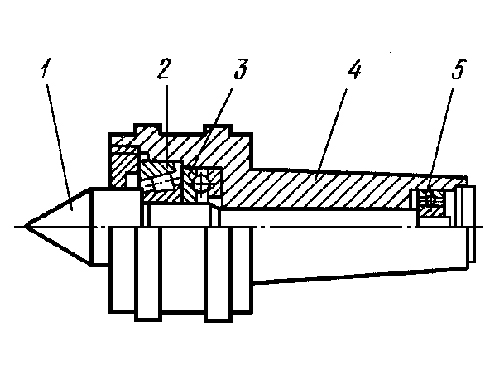

Исходя из размеров и формы заготовок, при их обработке используются центры разнообразных типов (рис. 1). Рабочий угол, образующий вершину центра – а), всегда равняется 60°. Конусные плоскости хвостовой 2 и рабочей 1 составляющих центра должны быть гладкими, без забоин. Любые шероховатости создают погрешности при обработке деталей.

Рис.1. Центры:

а – прямой; б – с обратным конусом; в – со срезанным конусом; г – сферический; д – с рифленой рабочей поверхностью; е – с твердосплавной рабочей поверхностью; 1 – рабочая часть; 2 - хвостовая часть; 3 – опорная часть

Сечение опоры 3 всегда меньше малого сечения конуса хвостовой составляющей 2. Эта особенность позволяет демонтировать центр путем выбивания из гнезда, не повреждая конусную плоскость хвостовой составляющей. На рисунке – б) показан центр, который используется при обработке деталей сечением до 4 мм. На них вместо центрирующих отверстий имеется наружный конус с углом вершины 60°.

Он заходит внутрь конуса центра, из-за этого его называют обратным. При необходимости подрезки торца детали используют центр, срезанный сзади, позиция – в). Его располагают в пиноли задней бабки станка.

Центр, имеющий рабочую составляющую со сферической поверхностью – г), используют при обработке детали, несоосной с вращением шпинделя станка.

Центр, у которого рифленая плоскость рабочей составляющей – д), применяют для обработки безповодкового патрона деталей, у которых большие центровые отверстия. В момент операции передний центр вращается вслед за заготовкой, представляя собой только опору.

Задний центр остается неподвижным, поэтому подвергается интенсивному износу. Это следствие потери твердости в результате повышенного нагрева.

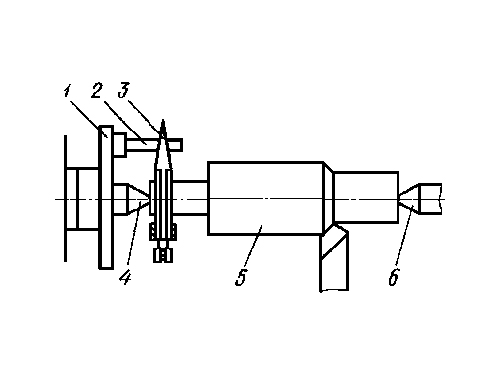

Чтобы предотвратить износ, рабочую составляющую заднего центра выполняют из твердых сплавов – е). Обрабатывая заготовки на больших скоростях резания, при высоких нагрузках, применяют центры вращения сзади (рис. 2).

Рис. 2. Вращающийся центр:

1 – центр; 2 – роликовый подшипник; 3, 5 – шариковые подшипники; 4 – корпус

В хвостовую составляющую 4 этого центра в опорах качения 2, 3, 5 установлена ось. На ее конце изготовлена рабочая составляющая 1. Это придает ей вращение вместе с обрабатываемой деталью.

Хомутики

На рис. 3 показано, что вращение от шпинделя к детали, которая находится в центрах станка, передается посредством хомутиков. Их устанавливают на заготовку, крепят болтом 1 – а). Хвостовиком 2 хомутик упирается в палец на поводковом патроне. Максимально удобен в пользовании хомутик с самозатяжкой – б). Его хвостовик 2 установлен в корпус 5 подвижно на ось 4.

Рис. 3 Токарные хомутики:

а — простой: 1 — болт; 2 — хвостовая часть; б — с самозатягиванием; 1 — упорный винт; 2 — хвостовая часть; 3 — пружинная пластина; 4 — палец; 5 — призматический корпус.

Низ хвостовика 2 со стороны детали изготовлен в виде эксцентрика к оси 4 с насечками. Чтобы поместить хомутик на деталь, хвостовик 2 наклоняется к пружине 3. После помещения хомутика, пружина предварительно натягивает деталь хвостовиком. По ходу операции палец-поводок 1 патрона осуществляет полную затяжку детали пропорционально мощности резания.

Поводковые патроны

На рис. 4 показано, что обрабатываемой в центрах 4 и 6 детали движение передает поводковый патрон 1 посредством пальца-поводка 2 и хомутика 3, закрепленного на заготовке 5 болтом.

Рис. 4. Поводковый патрон:

1 – патрон; 2 – палец-поводок; 3 – хомутик; 4, 6 – центры; 5 - заготовка

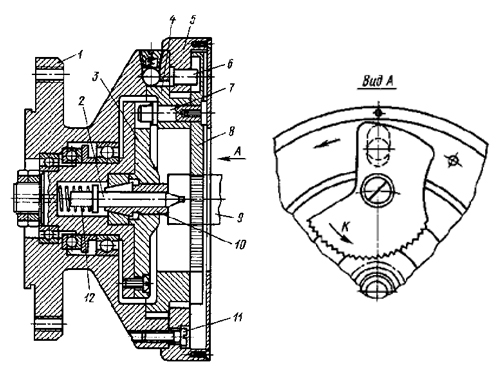

Чтобы сократить вспомогательное время черновой обработки в центрах валов сечением 15-90 мм, используются поводковые патроны с самозажимами (рис. 5).

Рис. 5. Самозажимные поводковые патроны:

1 – корпус; 2 – центр; 3 – диск, 4, 5 – кольцо; 6 – пальцы; 7 – ось; 8 – кулачки; 9 – заготовка; 10 – цанга; 11 – винты; 12 – пружины

Деталь 9 помещается в центрах станка, ее поджимает пиноль задней бабки. Центр 2 патрона смещается, поджимает пружины 12 до такого состояния, что деталь торцом нажимает на цангу 10. Последняя жестко укрепляет центр. Запускается шпиндель, с корпусом патрона 1 начинает вращаться кольцо 5. Оно прикручено к корпусу болтами 11 и с помощью пальцев 6 разворачивает кулачки 8 против часовой стрелки по отношению осей 7. Зубчатая плоскость кулачков соприкасается с поверхностью детали.

Мощность зажима детали кулачками зависит от мощности резания. Чтобы нагрузка на кулачки 8 была равномерной, кольцо 4 с закрепленными осями 7 может передвигаться в радиальной плоскости, обеспечивая самостоятельное расположение кулачков по плоскости детали. При остановленном шпинделе заготовка, вращаясь благодаря силе инерции, диском 3 поворачивает кулачки 8 по часовой стрелке относительно осей 7. Так она становится свободной от крепежа.