Самым популярным способом обработки заготовок режущими инструментами является токарная обработка. Она используется для получения деталей, представляющих собой тела вращения, симметричные по осям. К ним относятся:

- муфты;

- гайки;

- втулки;

- кольца;

- фланцы;

- цапфы;

- пальцы;

- оси;

- диски;

- валы.

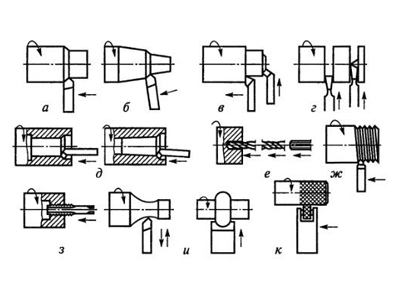

Главные токарные операции видны на рис. 1.

Рис. 1. Токарные работы (стрелки указывают направления передвижения инструментов и вращения заготовки): а — внешняя обработка поверхностей в форме цилиндра; б — внешняя обработка поверхностей в форме конуса; в — выполнение токарной обработки торцов и уступов; г — выточка пазов, канавок, отрезание части заготовки; д — внутренняя обработка поверхностей в форме цилиндра либо конуса; е — обработка сверлением, зенкерованием и развертыванием отверстий; ж — нарезка резьбы снаружи; з — нарезка резьбы внутри детали; и — обработка фасонины; к — накатка рифленой поверхности.

При изготовлении деталей машин заготовки превращаются в изделия в результате их механической обработки режущими инструментами. При этом последовательно удаляется с заготовки тонкий слой металла в виде стружки.

Режущие инструменты

На токарных станках используется много различных режущих инструментов:

- фасонный инструмент;

- резьбонарезные головки;

- плашки;

- метчики;

- развертки;

- зенкеры;

- сверла;

- резцы.

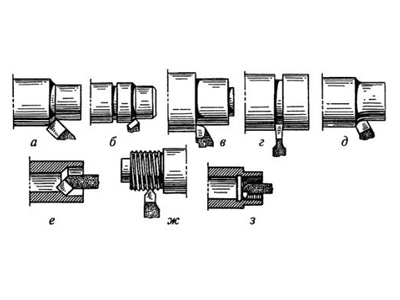

Токарные резцы – наиболее популярные инструменты. Их используют для нарезания резьб, обработки фасонных, цилиндрических поверхностей, плоских деталей (рис. 2).

Рис. 2. Виды токарных резцов для обработки различных поверхностей:

а — внешняя расточка с помощью проходного отогнутого резца; б — внешняя расточка с помощью прямого проходного резца; в — расточка, выполненная с подрезом выступа под углом 90º; г — вырезание канавки по сечению вала; д — расточка галтели по радиусу; е — расточка отверстия; ж и з — нарезка внешней и внутренней резьбы.

Часто на токарных станках производится сверление различных отверстий. Это один из распространенных способов обработки. Его применяют с целью начальной обработки отверстий. Только сверлом можно выполнить черновую расточку отверстия в цельной заготовке. Сверла бывают:

- эжекторные;

- центровочные;

- глубинного сверления;

- перовые;

- спиральные.

Самую большую популярность получили спиральные сверла.

Крепеж режущих инструментов, их движение во время работы токарно-винторезного станка осуществляется различными узлами или сборочными единицами станка. Далее описываются схемы работы некоторых основных рабочих узлов.

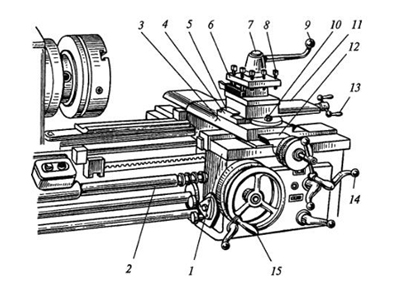

Рис. 3. Суппорт:

1 — нижние направляющие продольного суппорта; 2 — винт подачи хода; 3 — поперечные направляющие суппорта; 4 — плита поворота; 5 — направляющие; 6 — держатель резца; 7 — головка поворота держателя резца: 8 — винт, крепящий резцы; 9 — рукоятка поворота держателя резцов; 10 — гайка; 11 — верхние направляющие продольного суппорта; 12 — направляющие; 13 и 14 — ручки; 15 — рукоятка для передвижения суппорта вдоль станка.

На рис. 3 изображен суппорт станка. Его устройство и работа: нижние направляющие 7 подаются по направляющим станины рукояткой 75 и резец двигается в нужном направлении. На салазках, расположенных внизу, по направляющим 12 передвигается поперечный суппорт 3. Он заставляет двигаться резец в сторону, перпендикулярную оси вращения обрабатываемой детали.

Рукояткой 13 по направляющим 5 поворотной станины подаются верхние салазки 77. Вместе со станиной 4 они прокручиваются в плоскости горизонта по отношению к поперечным салазкам 3 и заставляют резец подаваться под углом к оси вращения обрабатываемой детали.

Держатель резца или по-другому, резцовая головка на четыре позиции, прижимается ручкой 9 к верхним салазкам 77. С помощью этого универсального механизма резец мгновенно подается в работу с минимумом затрат времени.

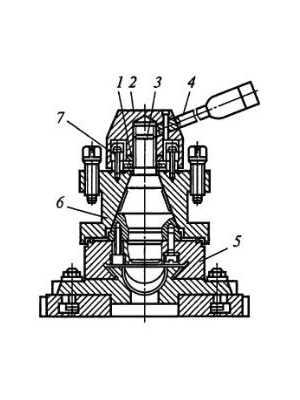

Рис. 4. Держатель резцов:

1 — упорная шайба; 2 — поворотная головка; 3 — оправка с конусом; 4 — ручка; 5 — верхние салазки; 6 — головка с резцами четырехсторонняя; 7 — болт.

Как устроен держатель резцов, видно на рис 4. Центрирующая расточка верхних салазок 5 имеет оправку 3 конической формы с резьбой на конце. Четырехсторонняя резцовая головка 6 расположена на конусе оправки. Когда вращается рукоятка 4, головка 2 двигается вниз вдоль резьбы конической оправки 5.

Шайба 7 вместе с опорным подшипником жестко удерживают резцовую головку 6 на конусе оправки 3. Головка 2 закреплена к резцовой головке 6 с помощью винтов 7. От проворота резцедержатель предохраняет шарик. Он заклинивается между пазом, имеющимся в конусе оправки 3 и отверстием в резцедержателе 6.

В конструкции токарно-винторезного станка основное назначение задней бабки – поддержка слишком длинных деталей в момент обработки. Еще бабка применяется с целью крепежа инструментов, назначение которых – обработка различных отверстий. Это могут быть развертки, зенкера, сверла. И еще – нарезание резьбы – резьбонарезные головки, плашки, метчики.

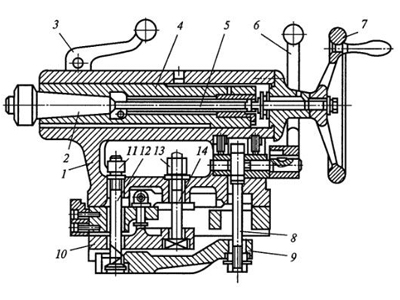

Рис. 5. Задняя бабка:

1 — картер; 2 — центровочное приспособление; 3, 6 — ручки; 4 — пиноль; 5, 12 и 14 — болты; 7 — маховик; 8 — тяга; 9, 10 — рычаги; 11, 13 — гайки

Задняя бабка наглядно представлена на рис. 5. Маховик 7 раскручивает винт 5 и в корпусе 7 двигается пиноль 4. Она закрепляется ручкой 3. Режущий инструмент либо центр 2 установлен конусным хвостовиком в пиноли. Продольным суппортом либо вручную по салазкам станка задняя бабка совершает движение.

Если бабка неподвижна, она фиксируется ручкой 6. Ручка имеет связь с тягой 8 и рычагом 9. Винтом 72 и гайкой 77 регулируется мощность прижима рычага 9 тягой 8 к станине. Чтобы более жестко укрепить заднюю бабку, затягивают винт 14 и гайку 13. Рычаг 10 прижимает их к станине.

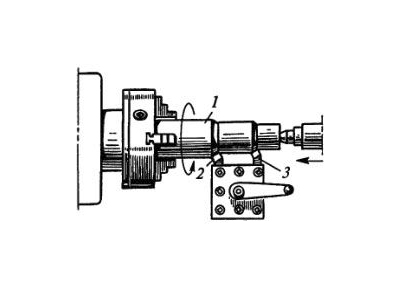

В револьверной поворотной головке, рассчитанной на много позиций, закрепляют разнообразные инструменты на токарно-винторезных станках, когда необходимо обрабатывать детали сложной формы и конструкции. Индексируя (поворачивая) ее, последовательно вводят в рабочий цикл настроенные инструменты.

Модификаторы для станков зависят от назначения и делятся на три группы:

- модификаторы для крепежа деталей на станке;

- механизмы для удержания режущего инструмента при обработке;

- модификаторы для модернизации технологических возможностей станков. Они дают возможность станку осуществлять не свойственные операции. Это фрезерование на токарном станке, выполнение нескольких отверстий одновременно и т. д.

Модификаторы для крепежа деталей на станке

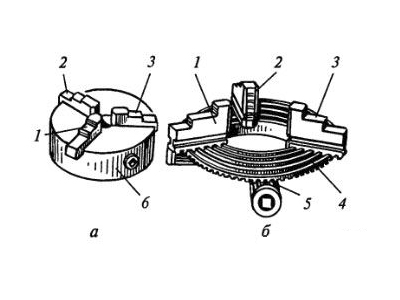

Чтобы закрепить заготовки в рабочем пространстве станка, используются патроны на 2, 3 и 4 кулачка. Они могут быть с механизированным и ручным зажимным приводом. Самым популярным является самоцентрирующийся трехкулачковый патрон (рис. 6). Вместе с диском 4 синхронно передвигаются кулачки 3, 2, 1.

Рис. 6. Трехкулачковый самоцентрирующий патрон:

1, 2 и 3 — кулачки; 4 — диск; 5 — шестерня; 6 — шайба патрона

С одного торца диска изготовлены пазы в форме спирали Архимеда. В пазах установлены нижние выступы кулачков. С другого торца диска вырезана коническая шестерня. Она находится в зацеплении с тремя коническими шестернями 5. Проворачивая специальным универсальным ключом одну шестерню 5, диск 4 в результате зубчатого зацепления вынужден провернуться.

Через спираль синхронно передвигаются вдоль пазов корпуса 6 все кулачки патрона. Направлений движения всего два: кулачки стремятся к оси патрона, зажимая заготовку, либо отдаляются, отпуская ее. Конструктивно кулачки выполнены с тремя ступенями. Для сопротивления износу их подвергают закалке.

Кулачки могут захватывать детали во время обработки внешней и внутренней поверхности. Крепеж внутри заготовки предусматривает наличие технологического отверстия, куда заходят кулачки. Самоцентрирующиеся патроны с тремя кулачками удерживают детали шестигранного и круглого сечения, круглые прутки с большим сечением.

Самоцентрирующиеся патроны с двумя кулачками удерживают поковки и фасонные отливки. В кулачках подобных патронов крепят только одну заготовку. В самоцентрирующихся патронах на четыре кулачка крепят прутки с квадратным сечением. Патроны, где установлена индивидуальная регулировка кулачков, удерживают изделия несимметричной либо прямоугольной конфигурации.

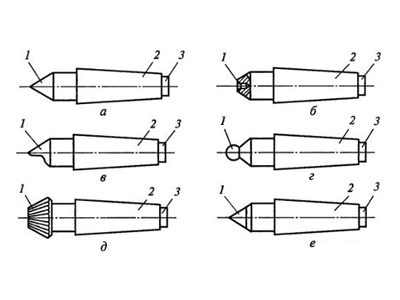

Рис. 7. Разновидности центров:

а — центр с упором; б — обратный центр; в — полуцентр упорный; г — со сферой; д — рифленый конус; е — с наконечником из твердых сплавов; 1 — рабочая часть; 2 — хвостовик; 3 — опорный выступ.

Размеры и формы заготовок предоставляют возможность при обработке использовать различные центры (рис. 7). В вершине рабочего места центра угол равняется 60˚ (рис. 7, а). Конусные поверхности хвостовика 2 и рабочего места 1 должны быть гладкими, без забоин. В противном случае, обрабатывая детали, это приведет к погрешности.

Сечение опорного выступа 3 должно быть меньше, чем малое сечение конуса хвостовика. Данная пропорция дает возможность выбивать инструмент из гнезда, оставляя целым конус его рабочей части.

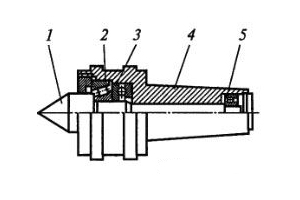

Работая с большими нагрузками и скоростями резания, используют задние центры вращения (рис. 8). Внутрь хвостовой части центра 4 на подшипниках качения 2, 3, 5 запрессована ось. Она заканчивается выходящей наружу рабочей частью 1. Это позволяет оси вращаться с деталью во время обработки.

Рис. 8. Устройство вращающегося центра:

1 — рабочая поверхность; 2, 3 и 5 — подшипник; 4 — хвостовик.

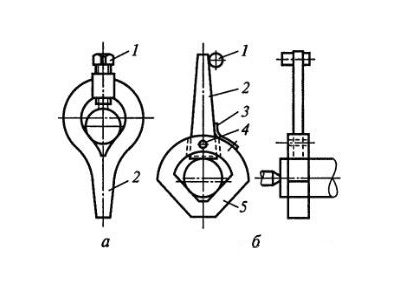

Чтобы передать вращение от патрона к заготовке, закрепленной в центрах станка, используются хомутики (рис. 9). Хомутик одевают на деталь и стягивают винтом 1 (рис. 9, а). Хвостовик 2 хомутика должен упираться в палец поводкового патрона.

Рис. 9. Токарные хомутики:

а —простой: 1 — болт; 2 — хвостовая часть; б — с самозатягиванием; 1 — упорный винт; 2 — хвостовая часть; 3 — пружинная пластина; 4 — палец; 5 — призматический корпус.

Когда деталь обрабатывается в центрах, движение ей передает поводковый патрон посредством пальца-поводка через хомутик, стянутый на заготовке винтом. Сократить время черновой обработки валов сечением 15…90 мм помогают поводковые самозажимные патроны.

Назначение цанговых патронов – крепеж холоднотянутого прутка. Также они применяются для повторного крепежа деталей на предварительно обработанной поверхности.

Мембранные патроны используются для получения деталей высокой точности центрирования.

Рис. 10. Расположение обрабатываемых деталей в патроне с использованием поджатия заднего центра:

1 — обрабатываемая деталь; 2 и 3 — резцы

Методы крепежа и установки обрабатываемых деталей на станок применяют исходя из их твердости, точности обработки, габаритных размеров. Если соотношение I/D<4, где I – длина заготовки, мм, D – сечение заготовки, мм, то заготовку крепят в патроне.

Если 4<I/D<10, заготовку крепят в патроне с поджимом задним центром либо в центрах (рис. 10). Если I/D>10, то заготовку помещают а центр либо патрон. Практикуется крепеж в центре задней бабки и поддержка с помощью люнета (рис. 11).

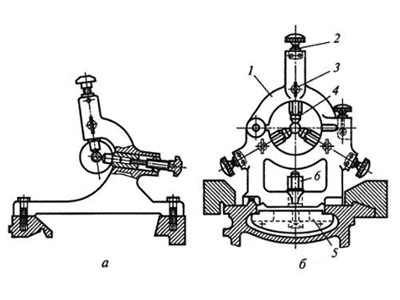

Рис. 11. Устройство люнетов:

а — с движением; б — без движения: 1 — откидывающийся механизм; 2 и 3 — болты; 4 — роликовый механизм; 5 — прижимная планка; 6 — гайка с винтом.

Наиболее популярной установкой обрабатываемой детали принято считать в центрах станка. Она установлена в центрах при необходимости придания ей концентричности поверхностей. Если дальнейшую обработку будут выполнять на шлифовальном станке – тоже в центрах. Это должно быть предусмотрено технологической картой обработки.

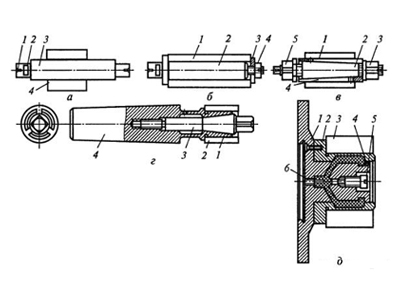

Детали, у которых имеются отверстия, крепятся в центрах с использованием токарных оправок (рис. 12). Облегчить труд станочника в операциях по закреплению деталей на станках способствуют механизированные приводы:

- магнитные;

- электрические;

- гидравлические;

- пневматические.

Рис. 12. Токарные оправки:

а — оправка с малой конусностью (обычно 1:2000): 1 — центровое отверстие; 2 — хомутик; 3 — оправка; 4 — заготовка; б — цилиндрическая оправка: 1 — заготовка; 2 — оправка; 3 — прижимная шайба; 4 — шайба; в — разжимная (цанговая) оправка: 1 — заготовка; 2 — коническая оправка; 3, 5 — гайки; 4 — полая оправка; г — шпиндельная оправка: 1 — цанга; 2 — заготовка; 3 — разжимная оправка; 4 — патрон; д — оправка с упругой оболочкой: 1 — план-шайба; 2 — втулка; 3 — заготовка; 4 — отверстие для ввода гидропласта; 5, 6 — винт

Инструмент для вспомогательных операций

Данный инструмент служит для установки и крепежа режущего инструмента на станке. Он помогает добиться точности и повысить производительность токарной обработки. Его принципы работы одинаковые для всех токарных станков.

Разный по конфигурации только хвостовик, служащий для фиксации приспособления.

Виды вспомогательных инструментов:

- державки байонетного типа;

- державки со сложной конфигурацией и цилиндрическим хвостовиком;

- призматические державки с цилиндрическим хвостовиком;

- цилиндрические державки.

Ограничивают подачу валов и прутков, разворачивают револьверную головку, у которой горизонтальная ось вращения, набор специальных упоров. Они изготавливаются откидные, регулируемые, жесткие.