Получить отверстие высокой точности сверлением достаточно сложно, поэтому для улучшения качества и чистоты обрабатываемой поверхности применяются дополнительные чистовые операции, позволяющие исправить криволинейность просверленного отверстия, улучшить чистоту обработки его поверхности, придать изделию необходимую точность обработки. Настраивая станок перед работой, следует обратить внимание на правильность и надежность крепления деталей и инструмента – это поможет избежать травматизма и, кроме того, обеспечит более высокое качество исполнения. Для высокоточной обработки отверстий используется специальный инструмент – зенкеры, развертки, расточные резцы.

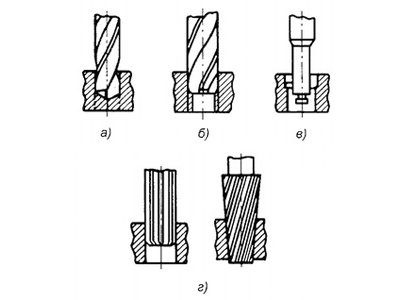

Работы, выполняемые на сверлильных станках:

а – сверление отверстий; б – зенкерование; в – растачивание; г – развертывание

Сверление

В процессе сверления на токарном станке происходит вращение заготовки (главное движение), закрепляемой в шпинделе станка, режущий инструмент выполняет поступательное движение.

Первоначально, в определенной последовательности, проводятся подготовка, целью которой является проверка точности установки детали с учетом биения относительно оси, которое допускается в размере не более величины припуска на обработку наружной поверхности. Желательно, чтобы вылет детали был минимальным – это уменьшит возможность вибрации заготовки. Важно, чтобы соблюдалась соосность центров станка – они должны находиться на одной линии. Торец заготовки должен быть перпендикулярным к оси вращения, в случае нарушения этого условия его необходимо подрезать, а в его центре выполнить углубление (надсечку) – это поможет направить инструмент в нужном направлении. Центровать заготовку таким образом можно укороченным центровочным сверлом с углом заточки 90о.

При токарной обработке применяют сверла диаметром не более 16 мм, местом установки которых служит пиноль задней бабки станка. Медленно подведя закрепленный инструмент к заготовке, включают вращение шпинделя, надсверливают в заготовке центрирующее отверстие для проверки правильности его оси. Делается это после остановки шпинделя.

Обработку отверстий большой глубины выполняют в несколько заходов, периодически вынимая инструмент и образовавшуюся стружку. Заменить инструмент можно, повернув маховик задней бабки до упора.

Учитывая, что сверла могут оснащаться хвостовиками различной конусности, не совпадающими с конусностью пиноли, можно воспользоваться втулками с соответствующими конусами отверстий и хвостовиков. Сверла небольшого диаметра, имеющие цилиндрический хвостовик, крепят в кулачковые патроны, установленные в задней бабке.

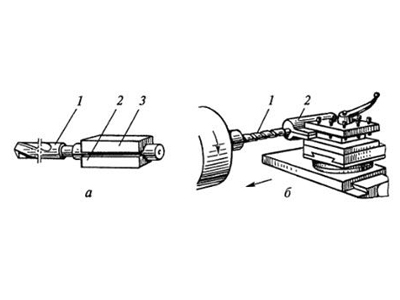

Рассмотренный способ сверления предполагает ручное управление процессом. Гораздо удобнее воспользоваться автоматической или механической подачей сверла. Это возможно, если цилиндрический хвостовик 1 инструмента закрепить в специальных приспособлениях (резцедержателях), установленных на суппорте. Плотное прилегание и возможность регулирования сверла обеспечивается за счет прокладок 2 и 3. Если хвостовик 1 инструмента имеет коническую форму, подойдет специальная державка 2, для крепления которой используется резцедержатель. Основным требованием при этом является точная соосность сверла и обрабатываемой детали по линии центров станка, это обеспечивает качество выполнения операции сверления.

Крепление в резцедержателе сверла:

а – с цилиндрическим хвостовиком: 1 – сверло; 2 и 3 – прокладки;

б – с коническим хвостовиком: 1 – сверло; 2 – державка

Проверив правильность установки инструмента, приступают к сверлению неглубокого пробного отверстия, вручную подведя к заготовке суппорт с установленным в нем инструментом. После этого включается механическая подача суппорта. Перед завершением сверления скорость подачи постепенно снижают до нуля и отключают, далее подачу осуществляют вручную. Скорость сверления находится в зависимости от многих факторов, в том числе от свойств обрабатываемого материала, качества инструмента, технического уровня станка. Так, для изделий из чугуна она меньше (от 0,2 до 0,6 мм/об.). Стальные заготовки сверлят на скорости от 0,1 до 0,3 мм/об. Такие параметры выбираются в случаях, если диаметр сверла составляет от 5 до 30 мм.

Способ рассверливания применяется для увеличения точности обработки, а также уменьшения осевых усилий резания – это касается сверления отверстий свыше 30 мм. Этот метод предусматривает рассверливание отверстия в несколько этапов, постепенно увеличивая его размеры, при тех же режимах, что и при сверлении.

Зенкерование

Зенкерование используется для предварительной и окончательной обработки отверстий после литья, штамповки, чернового сверления, для выравнивания торцов заготовок. Перед применением зенкеров отверстия в деталях, полученных методами литья, ковки, штамповки подлежат расточке резцом до размеров зенкера. Глубина обработки может достигать 50% длины рабочей части зенкера. На токарном станке зенкер может быть установлен в пиноли задней бабки, в специальном устройстве на суппорте станка, в револьверной головке.

Развертывание

Метод развертывания относится к чистовым методам обработки материалов резанием и позволяет получить высокую чистоту и точность отверстий. Развертки устанавливаются в качающихся оправках на токарных и токарно-револьверных станках. Этот вид оправок позволяет регулировать положение инструмента в случае, если его ось не совпадает с осью отверстия. Обработку отверстий на токарном станке можно выполнить с особой точностью, если последовательные операции сверления, зенкерования, растачивания выполнять без переустановки детали в патроне станка. При выполнении зенкерования и растачивания допускается использовать те же справочные материалы, что и при сверлении. Но, с учетом недостаточной жесткости крепления инструментов стержневой группы на токарных станках, рабочие режимы резания часто изменяют в сторону понижения.

Растачивание

Растачивание при помощи расточных резцов применяется для получения отверстий большого диаметра или исправления дефектов, полученных в результате сверления. В таких случаях подготовка отверстия к растачиванию выполняется при помощи сверл и зенкеров.

Для растачивания удобно использовать расточные резцы специальной формы, которыми ведется обработка глубоких и сквозных отверстий. Расточной инструмент состоит из удлиненной консольной части круглого сечения, квадратного стержня, в котором крепится резец, и непосредственно резца. Кромка резца из быстрорежущей стали или твердого сплава располагается на оси стержня – это придает инструменту дополнительную виброустойчивость. Такой инструмент имеет широкую область применения: его используют для растачивания отверстий диаметром от 30 до 65 мм. Следует отметить, однако, что условия резания при растачивании имеют свои особенности по сравнению с условиями наружной обработки: из-за уменьшения пространства затруднен отвод стружки, увеличивается нагрев поверхности резания при ухудшении отвода тепла и т.д.

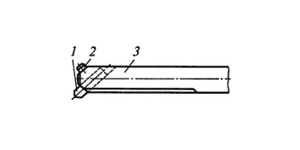

Расточный резец, применяемый на токарно-револьверных станках:

1 – резец; 2 – винт крепление резца; 3 - державка

В то же время из-за уменьшенного сечения консоли резца и увеличения ее длины происходит возрастание напряжений и вибраций в процессе выполнения работ. Этим объясняется уменьшение скорости резания и толщины срезаемого слоя за один проход резца.

Условия резания при растачивании принимаются в соответствии физико-химическими свойствами режущего инструмента и обрабатываемых материалов. Для чернового растачивания с глубиной резания до 3 мм и продольной подаче от 0,08 до 0,2 мм/об. применяют резцы:

- из быстрорежущих сортов стали, работающие со скоростью резания до 25 м/мин;

- из твердых сплавов, для которых скорость может достигать 100 м/мин.

Чистовое растачивание ведется при меньших скоростях (от 40 до 80 м/мин – для быстрорежущих резцов, от 150 до 200 м/мин – для резцов из твердых сплавов), продольная подача может достигать 0,1 мм/об. Для создания поверхности достаточного уровня чистоты глубина резания не допускается более чем 1 мм.

Крепление расточных резцов круглого сечения на токарно-револьверных станках осуществляется с использованием оправок-державок. Расточные резцы имеют схожие параметры с проходными резцами – это касается формы передней поверхности и величины углов – кроме заднего. Устанавливая режущие кромки расточного резца, можно изменять углы резания, располагая режущую кромку выше или ниже продольной оси заготовки.