Характерные черты твердосплавных резцов

Важное знание в обеспечении технологии обработки заготовок имеет правильный выбор режущего инструмента. Наиболее технологичными являются твердосплавные инструменты, в том числе с использованием твердосплавных пластин, закрепленных способами:

- напайки;

- механического крепления.

Последний способ крепления твердосплавных пластин к телу резца имеет неоспоримые преимущества:

- время, затрачиваемое на переточку, переналадку и замену инструмента

- значительно сокращается;

- затраты по переточке резцов уменьшаются в разы.

Согласно статистике, в мировой практике резцы с механическим креплением пластин составляют около 80% от общего количества твердосплавного инструмента.

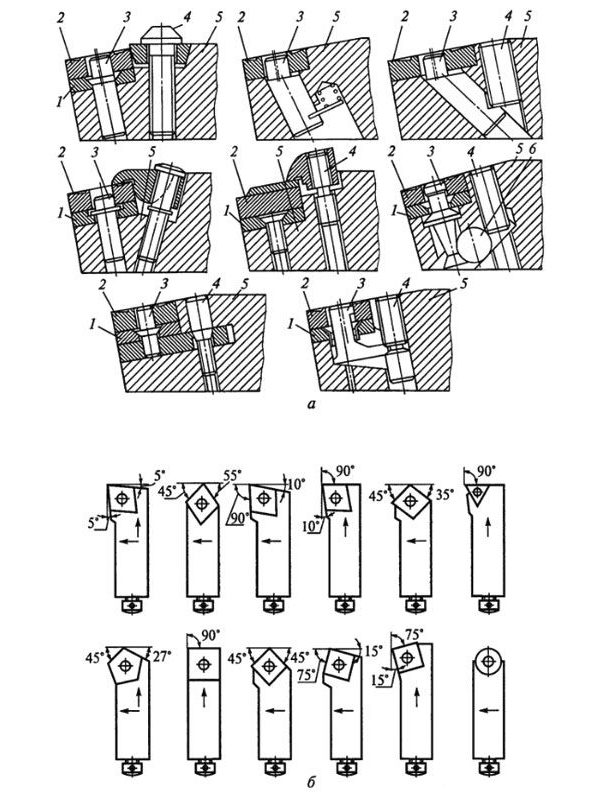

Рис.1. Проходные резцы сборной конструкции (а) и типовые резцовые вставки с механическим креплением многогранных и цилиндрических твердосплавных пластин (б): 1 — подкладка; 2 — пластина; 3 — штифт; 4 — винт; 5 — державка; 6 — шарик

Использование резцов с механическим креплением пластин делает процесс резания более экономным за счет уменьшения расхода твердого сплава. Форма пластин твердого сплава (многогранная, цилиндрическая) также дает возможность исключить частую переточку резцов.

Наружное точение проходными резцами наиболее часто выполняется проходными резцами, о форме режущей части различающиеся на:

- прямые;

- отогнутые;

- упорные.

В первом случае главный угол в плане φ может изменяться и составлять 45, 60, 75˚.

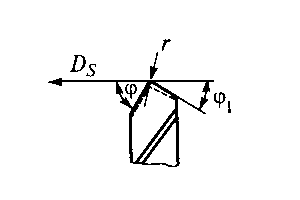

Рис. 2. Прямой проходной резец:

φ и φ1 — главный и вспомогательный углы в плане; r — радиус скругления при вершине резца; Ds — направление движения подачи

Во втором случае φ составляет 45˚ – резцы удобны при продольном и поперечном точении, в третьем φ – 90˚, что наиболее благоприятно при вытачивании небольших уступов и деталей с малой жесткостью.

Рис. 3. Проходные отогнутые (а и б) и упорные (в) резцы

Характеристики точения быстрорежущими резцами

Различия между быстрорежущими и твердосплавными резцами существуют по:

- основным углам резания;

- размерные показатели головки.

Быстрорежущие резцы с передней поверхностью:

- плоской (с положительным переднем угле) – идеально работают при подаче менее 0,2 мм/об для стали, чугуна, бронзы;

- плоской с фаской – рекомендуются для точения стальных деталей при подаче более 0,2 мм/об;

- криволинейной (с радиусом кривизны 3-18 мм), с фаской шириной 2,5-15 мм. И углом γ=20-25˚. Показывают наилучший результат при обработке сталей.

Чистовая обработка специальными чистовыми резцами

Достигнуть высокого класса чистоты поверхности и точности при изготовлении деталей можно при чистовой обработке. Использование обычных проходных резцов в таких случаях нецелесообразно – показатели шероховатости не смогут удовлетворить требованиям к чистоте поверхности.

Решить задачу помогает использование специальных чистовых резцов с особой графикой поверхности и углов резания. Размещение вершины резца при высокой чистоте обработки должно точно совпадать либо находиться немного ниже оси заготовки. Чтобы исключить вибрации и прогиб инструмента при точении, размеры его вылета должны быть максимально ограничены.

Характерные особенности использования резцом с минерало-керамическими пластинами

Сферы применения резцов с неперетачиваемыми пластинами из металлокерамики поистине неограниченны: они применяются для чистового и получистового точения чугуна, закаленных сталей, сплавов, пластика и др. Несмотря на многие неотъемлемые технические достоинства, минералокерамика неустойчива к резкой смене температур, что способствует ее растрескиванию, чаще всего – при быстром охлаждении. Для пластин из минералокерамики существуют особые ограничения, такие как:

- максимальный выступ пластины из-за головки резца не должен превышать 1 мм;

- выход резца из зоны работ должен выполняться при отключенной подаче;

- обязательно наличие накладных стружколомов, устанавливаемых под углом 30-35° по отношению к режущей кромке;

- необходимость приспособлений для отведения стружки.

В металлообработке распространено применение пластин из оксидно-карбидной минералокерамики разнообразной формы:

- круглой (для обработки гладких поверхностей);

- треугольной;

- квадратной;

- ромбовидной с углом 75-80° (для чернового резания).

Толщина пластин: 8 мм (для чернового точения) и 4 мм (для чистовой обработки).

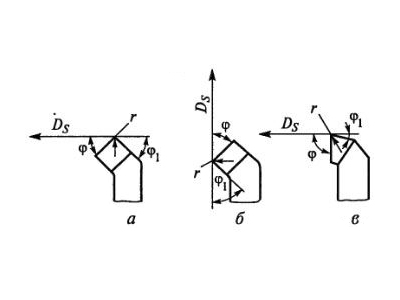

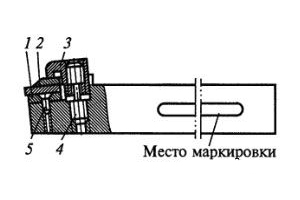

Рис. 4. Конструкция резца с минералокерамической пластиной: 1 — опорная пластина из твердого сплава;2 — режущая пластина из минералокерамики; 3 — прихват; 4 — дифференциальный винт; 5 — винт

Специфика работы с резцами с пластинами из поликристаллических сверхтвердых материалов и эльбора

Изделия из закаленных сталей, чугуна, твердых сплавов лучше вытачивать с применением резцов из СТМ или эльбора-Р – это позволяет не только повысить скорость точения до 400-800 м/мин, но и улучшить качество работ. На рис. 5 можно увидеть конструкцию резца с пластиной СТМ, после заточки поверхности резания инструмента с СТМ- и эльборовыми пластинами подвергают доводке и переточке с использованием специальных приспособлений.

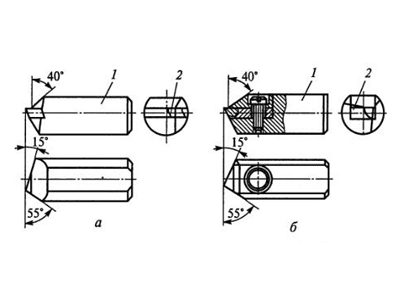

Рис. 5. Конструкция резца, оснащенного вставкой из СТМ, впаянной (а) и механически закрепленной (б): 1 — державка; 2 — вставка из СТМ

Специфика обтачивания торцовых поверхностей

Подрезка торцовых поверхностей и уступов цилиндрических деталей выполняют в ускоренном режиме, при повышенных на 20% скоростях резания относительно обычных скоростей, применяемых при обтачивании заготовок. Это возможно в связи с небольшими промежутками времени, необходимыми для выполнения операции, в течение которых температура резания не достигает высоких значений.

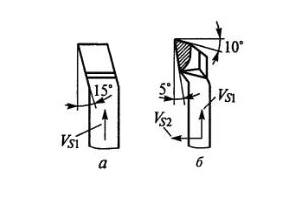

Работа ведется с применением подрезных (рис. 6) и проходных (отогнутых и упорных) резцов (с вставками из быстрорежущих сталей и твердых сплавов). Передний угол γ может варьироваться в соответствии с качественными показателями материала, подлежащего обработке, главный задний угол α = 10-15°. Подача осуществляется в направлении, перпендикулярном оси заготовки, при необходимости обработки сложных торцовых поверхностей, применяется комбинации продольной и поперечной подач.

Рис. 6. Подрезные резцы: а — для обработки наружных торцов; б — для работы с продольной Vs2 и поперечной Vs1 подачами

Отрезка и вытачивание канавок

Существуют определенные требования к выполнению операций по вытачиванию канавок и отрезке заготовок, пренебрежение которыми может привести к нарушению заданной точности и чистоты обработки. Основные из них относятся к правильному подбору инструмента и параметров резания. Отрезка заготовок из прутка выполняется с использованием отрезных резцов, при этом скорость ведения работ зависит от качественных характеристик инструмента.

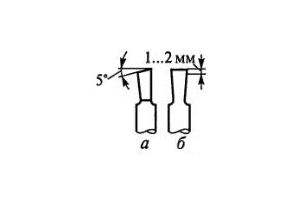

Рис. 7. Отрезные резцы: а — для получения ровного торца у отрезаемой детали; б — для уменьшения шероховатости поверхности, полученной после отрезки

Важными критериями оценки инструмента является наличие или отсутствие твердосплавных или быстрорежущих пластин в качестве режущих элементов резцов. Обязательным условием является установка резцов под углом 90° к оси заготовки, иначе можно испортить инструмент или нарушить процесс отрезки. С увеличением диаметра заготовки следует увеличить и ширину режущей кромки резца, которая может достигать 3 до 10 мм.

Конфигурация резцовой головки выбирается в соответствии с условиями резания. Нежелательным является трение резца о торец заготовки. Этого не произойдет, если выбрать резец, головка которого имеет двухстороннее сужение 1-2° к телу резца при λ = 0° и заднем угле α= 12°. Хрупкий материал отрезают резцами с углом режущей кромки 5-10°. Это необходимо, чтобы избежать отламывания заготовки.

Для улучшения чистоты поверхности торца следует использовать резец, на задней вспомогательной поверхности которого имеется фаска 1-2 мм.

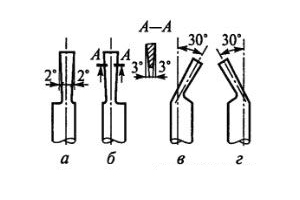

Прорезку узких канавок (выточек) выполняют прорезными или канавочными резцами с режущей кромкой по форме выточки. По конструкции прорезные резцы могут быть прямыми и отогнутыми и разделяться на правые и левые.

Рис. 8. Прорезные резцы: а — прямой левый; б — прямой правый; в — отогнутый левый; г — отогнутый правый

В деталях с недостаточной жесткостью выточку выполняют за несколько проходов, особенно если ее ширина более 5 мм, используя поперечную подачу. Для того чтобы выполнить затем чистовую обработку, припуск должен составлять 0,5-1 мм по каждому параметру выточки. Чистовую обработку стальных деталей D до 100 мм можно производить тем же резцом, с поперечной подачей 0,05-0,3 мм/об. Обработку твердосплавными резцами можно вести со скоростью резания до125-150 м/мин, быстрорежущими – до 30 м/мин.

Контрольно-измерительные приборы

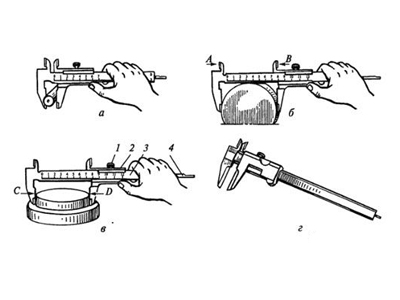

За исполнением технологии изготовления деталей ведется пооперационный контроль, с использованием контрольно-измерительных приборов различной степени точности и уровня автоматизации. Существует жесткая система контроля за качеством и точностью измерения используемых контрольных приборов. Наиболее удобными и часто применяемыми являются штангенциркули, оснащенные устройствами цифровой индикации, облегчающими визуальное наблюдение за параметрами измеряемых заготовок и готовой продукции. Штангенциркули оснащены губками и ножкой, с помощью которых ведутся измерения наружных и внутренних параметров продукции, а также глубины глухих отверстий. Линейка имеет цену деления 1 мм, нониус каретки – 0,1 мм. Для фиксации размеров служит винт.

Рис. 9. Измерения штангенциркулем: а — правильное измерение небольшого диаметра; б — неправильное измерение; в — правильное измерение большого диаметра; г — штангенциркуль с цифровой индикацией; А и В — губки для измерения внутренних поверхностей; С и D — губки для измерения наружных поверхностей; 1 — винт; 2 — каретка нониуса; 3 — линейка; 4 — ножка для измерения уступов и углублений

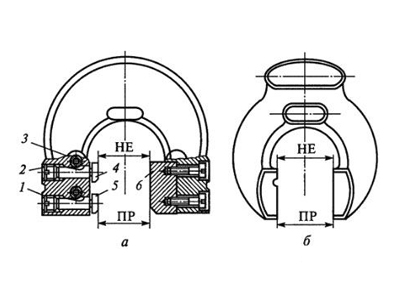

На крупных производствах, где ведется серийный и массовый выпуск продукции машиностроения, применяются также предельные скобы, в том числе регулируемые и нерегулируемые, предназначенные для оценки двух размеров детали с наибольшим (ПР – проходным) и наименьшим (НЕ – непроходным) отклонением. В нерегулируемых скобах размеры ПР и НЕ устанавливаются изготовителем. Для регулируемых скоб необходимые размеры можно настроить, используя измерительные головки.

Рис. 10. Предельная скоба регулируемая (а) и нерегулируемая (б): 1, 2 и 3 — винты; 4, 5 — измерительные головки; б — опорная поверхность; ПР и НЕ — соответственно проходной и непроходной размеры

Как контролируются размеры наружных уступов, торцов и выточек

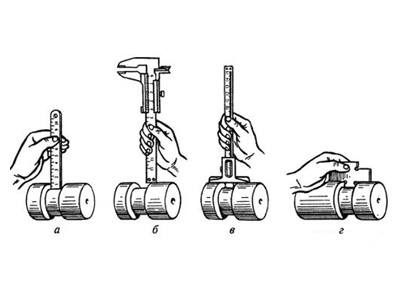

Измерение параметров выточек (канавок) производится многочисленными контрольно-измерительными приборами различного назначения, основными из которых являются:

- линейки;

- штангенциркули;

- штангенглубиномеры;

- шаблоны-уступомеры.

Рис. 11. Измерение глубины канавки: а — линейкой; б — штангенциркулем; в — штангенглубиномером; г — шаблоном-уступомером

Обычную линейку используют при измерениях невысокой точности, прикладывая ее к уступу контролируемой детали. Если есть производственная необходимость в выполнении более точных измерений, требуемых технологическим процессом изготовления деталей, лучше воспользоваться штангенциркулем или штангенглубиномером – эти приборы позволяют получить данные с более высокой степенью точности. При крупносерийном производстве, где количество измерений одного типа и формата возрастает во много раз, используются шаблоны-уступомеры, которые при измерениях проходной стороной (ПР) касаются обработанных цилиндрических поверхностей, непроходной стороной (НЕ) – наружных цилиндрических поверхностей деталей.