Для обработки деталей с сопряженными поверхностями существуют многократно отработанные технологии с использованием вертикально- и горизонтально-фрезерных станков. Для крепления используют стандартные тиски с плоской направляющей поверхностью либо специальные зажимные устройства, установленные на столе станка.

Сопряженные поверхности детали могут находиться в различных положениях друг относительно друга, в том числе быть перпендикулярными, параллельными, под углом, предусмотренным технологией обработки. Детали могут иметь квадратную, треугольную, прямоугольную, многогранную и др. форму, последовательность обработки указывается в технологической карте процесса.

Контроль точности обработки

Для того чтобы в точности соблюсти установленные размеры сопряженных поверхностей и их относительное расположение необходим пооперационный контроль размеров, а также контроль точности установки в зажимных устройствах, используемых в работе. Контрольные замеры выполняются при помощи контрольно-измерительных инструментов, в том числе:

- угольников;

- штангенциркулей;

- лекальных линеек;

- шаблонов и рейсмасов, изготовленных специально для проверки точности исполнения конкретных углов сопряженных поверхностей, отличных от прямых.

Обработка прямоугольной призмы

Формирование сопряженных поверхностей многогранников удобнее выполнять на вертикально- и горизонтально-фрезерных станках. Рассмотрим пример обработки сопряженных поверхностей призматического бруска, имеющего в сечении прямоугольную форму. Обработка может вестись торцевыми, концевыми или цилиндрическими фрезами – по выбору технолога. Последовательность операций должна соблюдаться не только при черновой, но и при чистовой обработке.

Перед началом обработки определяют базы для крепления заготовки в зажимных устройствах и последовательность выполнения каждой операции.

Последовательность обработки плоско-параллельных и взаимно-перпендикулярных поверхностей бруска:

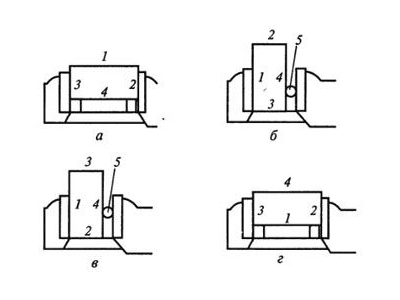

а - г – положение заготовки в зажимном приспособлении; 1 - 4 – обрабатываемые поверхности; 5 – прокладка

Технологический процесс обработки призмы начинается с установки детали в тиски таким образом, чтобы поверхность 4 плотно прилегала к направляющей поверхности тисков или к паре подкладок с одинаковой высотой и со строго параллельными поверхностями.

После обработки поверхности 1 деталь переустанавливают для последующей обработки поверхности 2. Ранее обработанная поверхность 1 плотно прилегает к неподвижной губке тисков и фиксируется подвижной губкой. Для более точной установки детали и во избежание перекоса, по центру между поверхностью детали 4 и подвижной губкой зажимного устройства вставляется цилиндрическая стальная шпилька 5.

Закончив обработку сопряженной поверхности 2, деталь переустанавливают для последующей обработки поверхности 3. Теперь для установки используют две ранее обработанные поверхности: 1, которая прижимается к неподвижной губке тисков, и 2, прилегающая к подкладкам или непосредственно к нижней направляющей поверхности тисков. Между поверхностью 4 и подвижной губкой также устанавливается круглая шпилька 5.

Таким же образом происходит обработка последней по очереди поверхности 4. Базами служат обработанные сопряженные поверхности 1, 3, 2.

Важно: перед тем как зажать деталь в зажимное устройство, необходимо проверить параллельность плоскости 1 к плоскости стола станка.

В итоге, при правильном выполнении всех операций фрезерной обработки прямоугольной призматической заготовки, должна быть выдержана параллельность плоскостей 1, 4 и одновременно – перпендикулярность плоскостей 2, 5 между собой.

Важно: Перед чистовой обработкой рекомендуется использовать тонколистовые латунные или медные прокладки между деталью и губками зажимного устройства – это поможет избежать повреждения поверхностей.

Порядок фрезерования квадратов и шестигранников

Квадрат и шестигранник получают путем обработки прутка дисковыми, торцевыми и концевыми фрезами или набором дисковых фрез. Пруток закрепляется в делительной головке станка (вертикально- или горизонтально-фрезерного).

Применяются также следующие способы крепления заготовок:

- в трехкулачковом патроне (при незначительной длине прутка);

- в центрах делительной головки и задней бабки.