Содержание:

Заточка сверла по металлу позволяет вернуть ему режущую способность и продолжить работать с материалом без замены оснастки. Рассмотрим основные принципы и способы заточки сверл, а также оборудование, которое необходимо для затачивания.

Правила выбора сверл

Скорость износа режущих граней зависит от материала, из которого сделано сверло, и его покрытия. Прочный инструмент реже требует заточки и в целом служит дольше. В качестве основы обычно используются:

- Быстрорежущая сталь. Маркируется литерой «Р» либо аббревиатурой HSS для импортных моделей. Если в составе есть другие металлы, к примеру, кобальт или молибден, их в маркировке указывают отдельно. Добавление 5% кобальта увеличивает срок службы оснастки на 300%. Инструмент такого типа подходит для работы с нержавеющей и легированной сталью прочностью до 1 000 H/кв. мм.

- Сплавы с повышенной твердостью. Твердосплавные сверла используют для работы с материалами с твердостью до HRC45. Они нагреваются медленнее, чем аналоги из быстрорежущей стали, и в целом способны выдержать большие нагрузки. Благодаря этому их применяют при работе с заготовками из жароустойчивых и нержавеющих сталей, сплавов на основе титана.

Ресурс инструмента определяет не только основной материал, но и покрытие. При помощи покрытий производители увеличивают твердость режущих граней, замедляют их износ и повышают класс прочности сверла, чтобы оно подходило для работы с более труднообрабатываемыми материалами.

Самые распространенные типы покрытий:

- Нитрид титана – TiN. Понижает нагрев в рабочей зоне, подходит для обработки чугуна, нелегированной и легированной сталей прочностью до 1 100 Н/кв. мм. Имеют узнаваемый золотистый цвет.

- Нитрид титана алюминия – TiAlN. В сравнении со стандартным сверлом из быстрорежущей стали служит в среднем в 4-5 раз дольше, заточка сверла такого типа требуется реже. Покрытие выдерживает рабочие температуры до +700 градусов, таким инструментом допускается сверление чугуна и различных сталей.

- Параоксидированное. При такой обработке сверло покрывается пленкой из окислов, которая повышает смачивание охлаждающей жидкостью и не дает стружке налипать на режущие кромки. Придает изделию характерный черный цвет.

Правильный выбор сверла под материал – важный шаг. Если инструмент не соответствует обрабатываемому материалу, он быстро затупится или полностью выйдет из строя.

4 признака затупления режущих кромок:

- Сильный нагрев. Рабочая часть инструмента быстро нагревается при низкой результативности работы.

- Мелкая фракция стружки. Если грани затупились, стружка может отходить небольшими фрагментами.

- Некачественная обработка. Например, сверло разбивает отверстия, оставляет на его поверхности неотделенную до конца стружку и т. д.

- Шумность. При работе появляется резкий шум, падает скорость обработки.

В первую очередь, как правило, проявляет себя последний признак. Чтобы избежать перегрева и возможной поломки, важно вовремя прекратить работу и заточить сверло по металлу перед тем, как возобновить обработку.

Заточка сверла: общие принципы

Чтобы вернуть режущую способность, можно использовать:

- точильный станок;

- дрель с точилом;

- спецоборудование в заточном цеху;

- напильник или надфиль (такая оснастка для заточки сверла по металлу используется преимущественно для мелких сверл с диаметром до 4 мм).

Тип, угол и другие параметры затачивания подбираются по виду и параметрам инструмента. К примеру, спиральные сверла интенсивнее изнашиваются по задней поверхности уголка , на пересечении заборного конуса с ленточками.

Одно- и двухплоскостные изделия точат отдельно по каждой плоскости. Их подносят к крутящемуся на скорости точилу параллельно обрабатываемой поверхности, не вращая и не сдвигая, так как даже минимальные отклонения могут привести к нарушению точности.

Оснастка и технология для точения на станке

Чтобы заточить сверло по металлу на станке, важно принять правильное положение. Точить инструмент можно только по закругленной поверхности заточного круга. Перед началом обработки необходимо взяться левой рукой за режущую часть кромками вверх, а правой – за хвостовик. Запястье левой руки при этом нужно опереть на подручник станка.

Зернистость круга подбирается под размер инструмента, чем он меньше – тем более мелкозернистый материал необходим. В ходе работы обязательно опускать защитный экран либо надевать специальные очки – абразивная пыль опасна для глаз.

В процессе обтачивания используют специальный шаблон, чтобы сверять по нему длину режущих кромок, углы заострения и другие характеристики. После затачивания режущие грани заправляют на бруске и проводят пробное сверление. На правильную обточку укажут следующие признаки:

- диаметр отверстия точно совпадает с размерами сверла;

- стружка от всех кромок не отличается по толщине (проверяется визуально);

- смещение отверстия не превышает 0,2 мм по контрольным рискам.

Затачивание при помощи дрели

Чтобы наточить кромки, можно использовать обычную дрель или перфоратор, тиски и точильный круг нужной зернистости. Такой способ требует точности и определенного опыта. Заточить сверло по металлу дрелью можно в 4 этапа:

- закрепить электроинструмент в тисках;

- установить точило и включить дрель;

- вручную подвести инструмент к вращающемуся точилу, сохраняя нужный угол;

- снимать металл слоями, каждый раз удерживая обтачиваемую грань у круга не более 2 секунд, чтобы не перегреть материал.

Упростить и ускорить процесс поможет особое приспособление – насадка, в которую под нужным углом вставляется сверлышко. Такая оснастка для заточки сверла по металлу обеспечит более точную обработку, хотя и может уступать станочной.

Затачивание мелких сверл

Этот способ применяют преимущественно для сверл диаметром менее 4 мм, которые трудно или невозможно правильно обработать оселком. Чтобы вернуть инструменту режущую способность, используют напильник или надфиль подходящего диаметра. Желательно, чтобы обрабатывающее приспособление имело алмазное напыление.

Для точения также понадобятся:

- очки с четырехкратным увеличением или увеличительное стекло на стойке;

- яркое освещение.

Во время работы с мелким инструментом не рекомендуется снимать с него слой металла более 1 мм. Угол заточки используют стандартный, для бытового инструмента его измеряют на глаз.

Виды и углы заточки

Сверление разных материалов требует определенных углов заточки инструмента. Для бронзы и стали оптимальным считается 130-1400, для латунных, чугунных и алюминиевых заготовок потребуется угол 110-1200, а более мягким материалам подойдет значение в 1000.

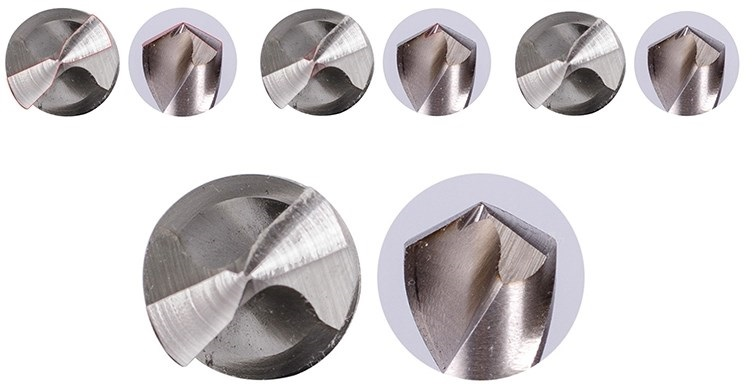

Различают несколько способов заточить сверло по металлу. Эти способы называют типами заточки, наиболее распространены 4 из них:

- Нормальная. Стандартная заточка для сверл диаметром до 1,2 см. Используется для формирования двух режущих и одной поперечной кромки, требует выдержки угла в 118-1200.

- Одинарная с постепенной подточкой, когда грань доводится до требуемой формы в несколько заходов.

- Одинарная с последующей правкой поперечного края и ленточки. Помогает снизить силу трения, которая возникает между заготовкой и инструментом.

- Двойная с подточкой поперечной кромки. Помимо кромки также может последовательно обрабатываться ленточка.

Тип затачивания выбирают в зависимости от материала, с которым работает сверло, его диаметра, скорости и глубины реза. Точное, качественное сверление с формированием ровного отверстия возможно только при корректной подточке.

Заключение

Чтобы правильно заточить сверло по металлу, мастеру необходимо иметь в своем распоряжении не только опыт и теоретические знания о процессе. Важна оснастка для заточки сверла (станок, точило), правильный подбор способа точения, понимание о назначении и специфике инструмента.

Продлить срок службы оснастки поможет внимательное отношение к ней. При появлении посторонних шумов, измельчении стружки и других признаках затупления режущих граней лучше прекратить работу, чтобы не увеличивать износ инструмента.