Вот уже более 2500 лет из металлов и сплавов люди изготавливают рабочие инструменты, оружие, предметы быта, механизмы. Однако, чтобы получить цельную деталь из слитка, металл должен пройти предварительную обработку. В свое время было разработано множество различных вариантов.

Литье

Является одним из первых вариантов металлообработки, изобретенных человеком. Его смысл заключается в расплавлении и розливе по формам. Получаются прочные отливки разнообразных моделей и размеров.

Сварка

Происходит нагрев до температуры пластичности или до плавления кромок. Далее элементы соединяют, получая одну цельную деталь.

Существует три вида технологии металлообработки сваркой:

- Химическая. Нагрев происходит во время химической реакции. Обычно используют, когда невозможно выполнить нагрев электрооборудованием или газовым баллоном;

- Газовая. Металл нагревают газовой горелкой и с ним выполняют дальнейшую сварку либо резку;

- Электросварка. Наиболее часто применяемый способ. Используют для нагрева или расплавления металла.

Электросварка бывает:

- Дуговая. Используется тепло электрической дуги. Сварочные работы проводятся в атмосфере инертных газов сварочным оборудованием с электродами;

- Контактная. Происходит нагревание сильным электрическим током. Бывает двух видов: точечная и роликовая. Точечной контактной электросваркой элементы соединяют в отдельных точках, а роликовой – по всей поверхности сплошным швом.

Сварку применяют для соединения трубопроводов, строительных конструкций, кузовов автомобилей. Она хорошо сочетается с остальными видами металлообработки.

Электрическая

Металл частично разрушается под воздействием электрического разряда высокой интенсивности. Метод применяют, когда необходимо прожечь отверстие в тонком листе, заточке инструмента. Также электрообработкой удобно доставать обломившиеся элементы из отверстий.

Работы осуществляются графитовым или латунным электродом. На них подается высокое напряжение, и они подносятся к месту соединения. При данной металлообработке изделие оплавляется и разбрызгивается. Чтобы уловить эти частицы пространство между электродом и деталью заполняется специальной жидкостью.

Также в группу электрообработки относится ультразвуковая обработка металлов.

Художественная обработка

Художественная обработка – это ковка, чеканка, литье металла. В 1940-ых годах к ним добавилась сварка.

Чеканка – на поверхности листа создается рельефное изображение. Либо оно может наноситься уже на готовое изделие. Работы выполняются при нагревании материалов.

Механическая

В каждом из способов (а их несколько) используется острый, твердый инструмент. Им прикладывается механическое усилие определенной силы. В результате отделяется слой металла до требуемой формы. Сама заготовка по габаритам больше, чем готовое изделие на величину, называемую припуск.

Существует несколько видов мехобработки:

- Точение. Заготовку требуется закрепить в оснастке, которая вращается. К ней подводят резец, снимается слой металла требуемого размера;

- Сверление. Деталь абсолютно неподвижна. В нее погружается вращающееся сверло, делается круглое отверстие. Рабочая поверхность сверла – нижний его конец;

- Фрезеровка. Рабочая поверхность фрезы – передний конец и ее бока. Она передвигается во все четыре стороны, в отличие от сверления, где сверло двигают в двух направлениях (вверх, вниз);

- Строгание. Резец снимает тонкую полоску с заготовки. Существуют станки, у которых неподвижна деталь, а вращается резец, либо наоборот – резец неподвижен, а движется обрабатываемый элемент;

- Шлифовка. Абразивный материал снимает тонкий слой металла.

В каждом из случаев используется специальное оборудование. В производстве применяют сразу несколько методов, т.е. их комбинируют. Таким образом получается достичь оптимальной производительности и достичь снижения расходов.

Высокое давление

Изменяется форма, но не нарушается целостность. Виды обработки давлением:

- Штамповка;

- Прокатка;

- Волочение;

- Прессование;

- Ковка.

Перед ковкой обрабатываемый элемент упирают на твердую поверхность и наносят удары молотом, получая необходимую форму. Издавна ковка была ручной. Кузнец нагревал заготовку до нужной температуры на открытом огне, и все дальнейшие действия производил на наковальне, далее остужал ее в воде. Сегодня все работы происходят при помощи кузнечного пресса. Вместо ручных молотов используется специальный пресс.

Волочение заключается в протягивании заготовки через волочильную матрицу, при этом уменьшается поперечное сечение изделия.

Штамповка происходит благодаря матрице и пуансону. Заготовку устанавливают между ними, после чего эти элементы сдвигают. Металл же принимает форму матрицы. Если заготовка имеет большую толщину, ее предварительно разогревают до точки пластичности.

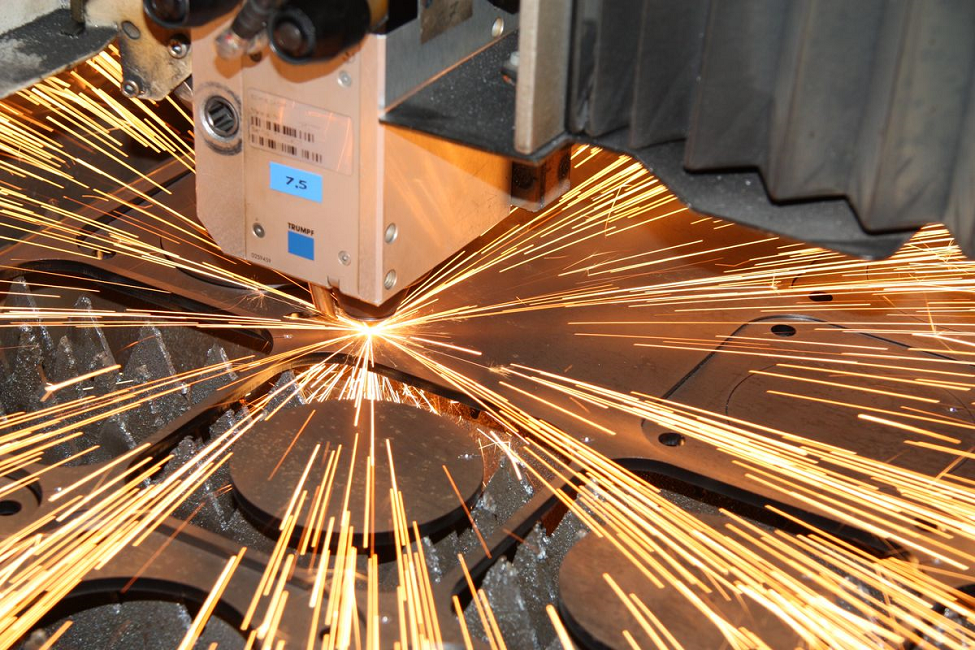

Резка

Листья металла, которые поступают на производство стандартных габаритов, разрезают, чтобы получить нужные размеры. Все действия осуществляются абразивным кругом или дисковой пилой. Резка бывает нескольких вариантов:

- Ручная. Газосварщик выполняет всё ручной газовой горелкой;

- Газовая. Применяется автоматизированная газовая установка;

- Лазерная. Разрезание происходит лазерными лучами;

- Плазменная. Действие осуществляется плазмой.

Химическая обработка

Химобработка – воздействие веществами, вследствие чего происходит управляемая химическая реакция. Перед основными этапами проводятся подготовительные работы: очистка поверхности сваркой или покраской. В самом конце проводятся финишные работы. Они улучшают внешний вид готового изделия, защищают от ржавчины, коррозии.

Термообработка

Улучшает физико-механические свойства металла. Смысл его заключается в нагревании и охлаждении по специальной программе.

- Отжиг. Нагревание и остужение проходит в печи. При отжиге возрастает пластичность, но снижается твердость;

- Нормализация. Повышает ковкость;

- Старение. Проводят при умеренном нагревании;

- Закалка. Нагревается до температуры пластичности и поддерживается в таком состоянии. Металл стабилизируется, охлаждается водой;

- Отпуск. Этап, проводимый после закалки. Элементы нагревают до меньшей температуры, чем на предыдущем этапе, а после медленно охлаждают.

Чтобы повысить эффективность и снизить расходы на крупном производстве используют несколько методов одновременно.