С динамикой резания металлов и неметаллических поверхностей связаны многочисленные тепловые преобразования. При изучении термодинамических процессов, происходящих при срезании поверхностных слоев режущим инструментом, выявлено, что большая часть выполняемой работы направляется на теплообразование (около 90%). При выполнении операций резания наблюдается определенная специфика преобразования механической работы инструмента в тепло, причем тепловые затраты разделяются в определенных процентных соотношениях:

- На поддержание процессов деформирования поверхности резания и снятия стружки уходит до 80% энергии (работы).

- Трение, возникающее на передней и задней гранях при продвижении режущего инструмента, отнимает почти 20 % работы резания.

Учитывая, что практически вся работа преобразуется в тепловую энергию – как было указано выше, на теплоотдачу ее уходит около 90% – это оказывает серьезное влияние на ускоренный износ инструмента и чистоту получаемой поверхности. Разделение полученного тепла происходит в определенных соотношениях:

- на нагрев стружки – около 70%;

- на нагрев инструмента – до 20%;

- на нагрев поверхности резания – до 10%;

- около 1 % уходит в атмосферу.

Учитывая, что теплообразование в процессе резания является фактором, снижающим качество выполнения операций, изучению причин, влияющих на выход тепла в зоне резания, и их оптимизации, необходимо уделять серьезное внимание.

Наиболее заметно на процессы образования тепла и повышение температуры в зоне резания влияют:

- качество обрабатываемых материалов;

- выбор характеристик процесса резания;

- геометрия резцов;

- способы охлаждения (выбор СОЖ).

Для обработки материалов повышенной твердости и прочности, затрачивается значительно больше энергии, что ведет за собой и увеличение температуры в зоне резания, которая может достигать 1100 °С (в условиях особой сложности выполнения работ). Ускорение процесса обработки, в том числе увеличение подачи инструмента, также приводит к значительному повышению количества тепла в зоне обработки. Наибольшее влияние на температурные показатели оказывает повышение одного из основных показателей – скорости резания.

Нельзя не учитывать влияние угловых характеристик резания: уменьшая φ (главный угол в плане) и δ (угол резания) и увеличивая ρ (радиус скругления режущей кромки), можно снизить температуру в зоне обработки. Важное значение имеет использование СОЖ. Все эти нюансы следует учитывать при определении технологических параметров обработки деталей – это способствует оптимизации температурных значений и, соответственно, улучшению качества выполнения работ.

В зоне резания происходят сложные физические процессы, сопровождающиеся выделением большого количества тепла. Здесь, в условиях повышенных температур, наблюдается одновременное действие сил трения, давления инструмента на поверхность заготовки, в результате которых происходит ускоренный износ режущих кромок и граней инструмента.

Под воздействием происходящих в зоне резания процессов инструмент изнашивается вследствии:

- Абразивного износа, возникающего за счет воздействия срезаемых слоев металла, превращающихся в стружку. Мелкие частицы стружки срезают частицы металла с граней инструмента, что особенно заметно при работе на низких скоростях резания.

- Возникновения адгезии (адгезионного износа) происходит на молекулярном уровне из-за высокой температуры (до 900 °С), в результате мгновенного схватывания и отрыва с металлических поверхностей заготовки и инструмента микрочастиц, что ведет за собой образование «кратеров» – мельчайших выемок. Величину адгезии можно значительно уменьшить, подобрав инструмент с высокой твердостью режущей части.

- Диффузионного износа – взаимного проникновения и растворения микрочастиц детали и инструмента. Для развития этого процесса нужна температура в промежутке от 900 до 1200 °С, достаточная чтобы начался и развивался процесс растворения микрочастиц, что ведет к нарушению физико-химических свойств режущих частей инструмента вследствие изменения их химического состава. На адгезионный износ оказывает существенное влияние обрабатываемый материал – наличие в нем легирующих компонентов (таких элементов как молибден, титан, вольфрам, хром) и углерода значительно увеличивает диффузионные процессы, одновременно уменьшая износостойкость инструмента. Решающее влияние также принадлежит скорости резания.

Существует понятие технологического (допустимого) износа h режущего инструмента, при котором инструмент не обеспечивает выполнения заданных параметров по чистоте и допусков по точности обработки деталей. Основным параметром для оценки износа резца является износ hз по задней поверхности (рис. 1, а). Существуют специальные таблицы, в которых регламентируется допустимый износ резцов по задней поверхности. Так, применение резцов с твердосплавными вставками ограничивается износом hз от 1,0 до 1,4 мм для чернового резания стальных деталей, для чистовой обработки hз составляет 0,4-0,6 мм. Износ задней грани резцов усиливается при обработке чугуна и стали на небольших скоростях и небольшой толщине среза – до 1,5 мм.

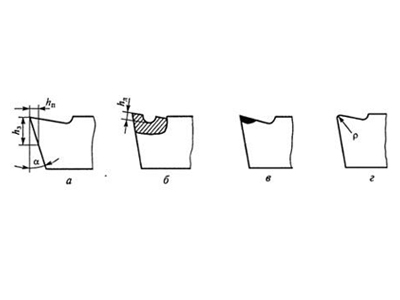

Рис. 1. Геометрические формы износа резца:

а – износ по задней и передней поверхностям: hз – износ по задней поверхности; hп - износ по передней поверхности; α – главный задний угол; б – лунка износа по передней поверхности; hл – глубина лунки износа; в – полный, или катастрофический, износ по передней поверхности; г – скругление режущей кромки: ρ – радиус скругления режущей кромки

На переднюю поверхность hп резцов, при работе с заготовками из стали, оказывают воздействие такие экстремальные факторы как:

- повышенная скорость резания;

- толщина срезаемого слоя более 5 мм;

- отказ от применения СОЖ.

В таких случаях температура в зоне резания повышается, а на передней грани резца появляются все увеличивающиеся лунки, свидетельствующие о приближении катастрофического износа инструмента (Рис.1, в).

Важным критерием износа является и постоянно увеличивающееся скругление (радиус ρ) режущей кромки. Можно отметить, что чаще всего все факторы износа появляются практически в одно и то же время.

Наиболее уязвимой является наружная часть задней поверхности сверла и перемычка, на которую в большей степени воздействует повышенная температура при сверлении, особенно при повышенных скоростях обработки особо твердых материалов. Быстрорежущие сверла имеют предел износа hз менее 1,1 мм, сверла с твердосплавными вставками 0,4-1,3 мм (при обработке стали). Для чугуна, соответственно – 0,5-1,2 мм; 0,4-1, мм. При выборе сверл большого диаметра значения hз увеличиваются. Передняя поверхность резания подвергается износу особенно сильно при операциях глубокого сверления.

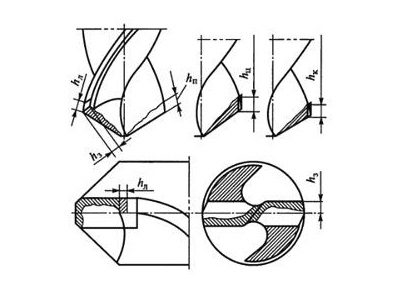

Рис. 2. Геометрические формы износа сверла:

hз – износ по задней поверхности; hл - износ по ленточке; hп - износ по передней поверхности; hц – износ цилиндрического участка; hк – износ конического участка

Под стойкостью подразумевается свойство инструмента сохранять технические возможности работать в соответствии с заданными параметрами резания. Периодом стойкости является промежуток времени между переточками. Основными факторами, способствующими снижению стойкости инструмента, являются:

- скорость резания;

- подача.

Достаточно увеличить скорость резания на 50%, чтобы стойкость инструмента понизилась на 75%. Схожее воздействие оказывает и подача, увеличив которую в полтора раза, можно понизить стойкость инструмента почти на 60%.