Достигнуть высокой точности обработки деталей на универсальных токарных станках достаточно сложно. Для получения повышенной точности применяются станки класса:

- П – повышенной;

- В – высокой;

- С – особой точности.

Выполнение отделочных работ на токарном оборудовании – сложный и трудоемкий процесс, требующий высокой квалификации персонала и применения специальных инструментов, а также дополнительных расходных материалов (шлифовальных порошков различной зернистости, алмазной шлифовальной ленты и др.). Чтобы выдержать заданные технологические параметры и получить поверхность повышенной твердости (в при уплотнении шариковым инструментом), чистоты и точности, отделочные работы выполняют при помощи следующих операций:

- Обкатывание (снаружи) и раскатывание (изнутри). При обкатывании возможно получение шероховатости обработанной поверхности от 0,4 до 0,05 мкм, технологическими условиями перед обкатыванием требуется обеспечить шероховатость поверхности на 2 класса ниже. Для указанных операций применяется специальный инструмент, в котором непосредственное воздействие на обрабатываемую поверхность осуществляется шариками (роликами). Учитывая значительные нагрузки в зоне ведения работ, для изготовления шариков (роликов) для обкатывания и раскатывания применяют твердые сплавы или закаленные стали.

- Выглаживание при помощи твердосплавного инструмента.

- Особоточное алмазное выглаживание до достижения шероховатости Ra 0,1 мкм.

- Полирование (шлифование алмазными лентами). Полировка применяется, если получения высокоточной поверхности не требуется, при этом обеспечивается Ra от 1,6 до 0,2 мкм.

- Притирки (доводки) шлифпорошками мелкой зернистости, в том числе:

- грубой притирки для получения шероховатости поверхности Ra 0,8… 0,40 мкм (размер зерна шлифпорошка составляет от 28 до 63 мкм);

- предварительной – Ra 0,2…0,1 мкм, микропорошок зернистостью от 10 до 28 мкм;

- окончательной – при требуемой Ra менее 0,1 мкм.

Обкатывание. Инструмент.

При операциях обкатывания происходит сглаживающее воздействие на микронеровности и получение наклепанного слоя толщиной 20 мкм, обладающего особой твердостью, превышающей первоначальную твердость материала на 30% и более. После этого используется притирка с целью дальнейшего повышения точности и чистоты обработки.

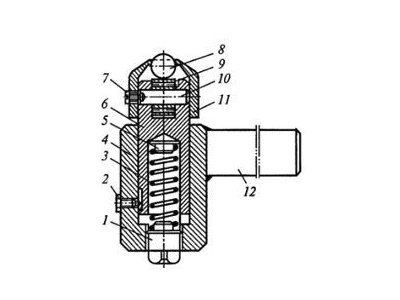

Для обкатывания применяется инструмент особой конструкции, учитывающей действующие усилия при выполнении операции. Хвостовик инструмента прочно удерживается в резцедержателе станка. Обкатывающий шарик 8 упирается в наружную обойму подшипника 9 (с осью 10) и прижимается к ней колпачком 11 с винтом 7, предназначенным для фиксации колпачка. Усилием обкатывания шарик прижимается к пиноли 6, передающей усилие на пружину 3, установленную между подпятником 5 и пробкой 1, регулирующей усилие пружины. Болт 2 удерживает пиноль в корпусе 4 от проворачивания.

Инструмент для обкатывания наружных поверхностей вращения:

1 – пробка; 2 – болт; 3 – пружина; 4 – корпус; 5 – подпятник; 6 – пиноль; 7 – стопор; 8 – шарик; 9 – подшипник; 10 – ось; 11 – колпачок; 12 – хвостовик.

Существуют также другие конструкции инструментов, закрепляемых в резцедержателе и используемых для обкатывания.

Порядок ведения работ при обкатывании.

Пред началом работ суппорт с установленным в нем обкатным инструментом приближают вплотную к обрабатываемому изделию. Шарик инструмента прижимают к поверхности, обеспечивая натяг 0,5…0,8 мм. Плотность прижатия регулируются при помощи лимба суппорта. Шпиндель при выполнении операции вращается с высокой скоростью – от 1200 до 1500 об/мин. В процессе обработки используется продольное движение суппорта (2-3 прохода вперед-назад при подаче 0,3-1,0 мм/об).

Следует учитывать возникающий нагрев заготовки и инструмента при обкатывании, ведущий к ухудшению параметров обработанной поверхности, поэтому для регулирования температуры в зоне обработки рекомендуется применять веретенное масло.