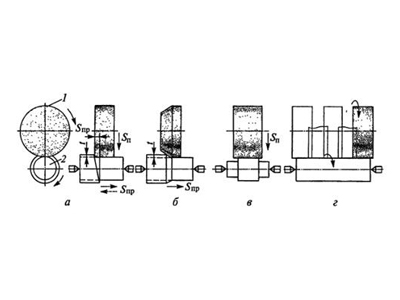

Технологическим процессом предусматриваются следующие варианты шлифования наружных цилиндрических поверхностей деталей в центрах:

- продольным рабочим ходом;

- врезанием (в том числе глубинное и обдирочное шлифование);

- с применением комбинированных способов шлифования (рис. 1).

Рис. 1. Схемы круглого наружного шлифования: а – шлифование с продольными рабочими ходами: 1 – шлифовальный круг; 2 – шлифуемая заготовка; б – глубинное шлифование; в – врезное шлифование; г – комбинированное шлифование; Sпр – продольная подача; Sп – поперечная подача; t – глубина обработки

Шлифование продольным рабочим ходом используется при значительной длине заготовки. При этом глубина резания за один проход не должна превышать 0,05 мм (при черновой обработке).

Для шлифовки продольным рабочим ходом используется специальное приспособление (рис. 1, а), назначение которого – передавать вращательное движение шпинделя к заготовке. Устройство состоит из шкива клиноременной передачи и прикрепленного к нему посредством крепежных деталей поводкового диска. Хомутик, соединенный с диском при помощи пальца жестко удерживает хвостовик заготовки и передает ей вращательное движение шпинделя.

Для точного крепления в центрах, на торцах заготовки засверливают неглубокие центровые конические отверстия, совпадающие по размерам с конусами центров.

Вращающаяся вокруг своей оси заготовка, закрепленная в центрах, вместе со столом станка осуществляет поступательное движение с определенной скоростью vSnp в осевом направлении. Шлифование поверхности вращения детали на заданную глубину происходит при подаче вращающегося шлифкруга в направлении, перпендикулярном направлению движения стола станка. Срезание необходимой толщины слоя может быть установлено за один или несколько проходов.

При необходимости снятия припуска до 0,4 мм за один проход применяют глубинное шлифование (рис. 1, б) с использованием конического шлифкруга. Следует учесть, что этот вид обработки можно использовать для случаев, когда деталь имеет небольшую длину и достаточную жесткость. Основная часть срезаемого слоя удаляется конической частью круга, цилиндрическая часть круга обеспечивает достаточную чистоту поверхности.

В случаях, когда не требуется особой чистоты поверхности или в дальнейшем предусматривается чистовая обработка, применяется шлифование обдирочное. Толщина среза при этом может достигать 5 мм. Этот вид шлифования проводится при пониженных скоростях подачи детали – до 300 мм/мин и применяется для снятия поверхностных слоев с литых, кованых, штампованных деталей или выступов после сварки.

Врезное шлифование (рис. 1, в) применяется, если необходимо предварительно очистить поверхность заготовки от окалины или сварочных швов. Для этого проводят черновую обдирочную шлифовку врезанием, шлифовальный инструмент при этом подается в направлении, перпендикулярном оси заготовки, достигая заданной глубины резания в одно или несколько касаний. Этот способ идеален для обработки коротких деталей, длина которых меньше ширины шлифовального инструмента.

Для получения наилучших показателей по чистоте и точности обрабатываемой цилиндрической поверхности, применяют колебательное (осциллирующее) движение круга попеременно до 3-х см в обе стороны в осевом направлении.

Процесс врезного шлифования, для нейтрализации тепловых явлений, возникающих из-за повышенной интенсивности резания, необходимо вести с применением интенсивного охлаждения. Дополнительные нагрузки влияют также на геометрические параметры инструмента, поэтому нужно предусматривать периодическую правку инструмента. Значительного ускорения процесса обработки методом врезного шлифования можно добиться, если на вал установить сразу несколько шлифкругов, обеспечивая, таким образом, обработку по всей длине или большей части заготовки.

При врезном шлифовании обеспечивается непрерывность и минимальная скорость движения подачи, что способствует постепенному снятию припусков и обеспечению необходимой чистоты обработанной поверхности. Кроме того, удобно обрабатывать фасонные части заготовок, используя круги с профилем, соответствующим заданному профилю детали .

Комбинированный способ (рис. 1, г) шлифования успешно сочетает в себе достоинства двух предыдущих способов и используется для обработки деталей значительной длины.

Вначале выполняется операция врезного шлифования со срезанием припуска на 20-80 мкм меньше заданного. В этом случае круг, продвигаясь вдоль заготовки, выполняет последовательное, по участкам, снятие поверхностного слоя, по ширине равного ширине круга.

Для того чтобы обработанные поверхности не слишком отличались друг от друга по высоте, на каждом следующем этапе инструмент устанавливается на уровне высоты предыдущей обработанной поверхности. Далее следует второй этап – на повышенной скорости выполняется продольное чистовое выравнивание дефектов поверхности, возникших при врезной шлифовке.

Особенности обработки в центрах

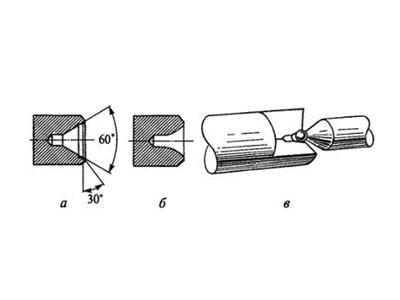

Для выполнения операций шлифования заготовку чаще всего устанавливают, используя центра станка. Конфигурация центровых отверстий может быть:

- конусной;

- дугообразной;

- шарообразной.

Рис. 2. Центровые отверстия: а – с предохранительной выточкой; б – с криволинейной образующей; в – со сферической поверхностью центра

Каждая конфигурация содержит специальную выточку (рис. 2, а), что дает возможность игнорировать неточности конусных центровых соединений, лучше удерживать смазочный материал, способствуя значительному увеличению качества и точности заданных условий шлифования. Если диаметр центровых отверстий на детали превышает 15 миллиметров, применяются плоские (грибковые) центра. После термообработки чистоту центровых отверстий нужно проверить на наличие загрязнений, при необходимости – очистить их от окалины или других мелких частиц способом притирки или шлифовки.

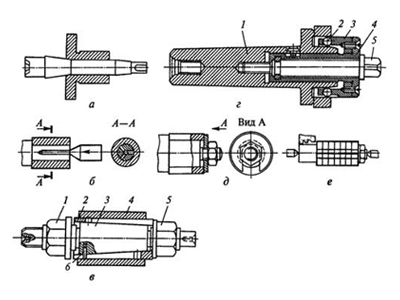

Базой для установки заготовки может стать осевое отверстие. В этом случае удобно использовать оправки (рис. 3): центровые (рис. 3, а, в, е), устанавливаемые в центрах, и консольные (рис. 3 г и д). Различают жесткие (рис. 3, а, д и е) и разжимные (рис. 3, б, в и г) оправки – в зависимости от способа крепления деталей.

Рис. 3. Оправки: а – жесткая с прессовой посадкой; б и в – разжимные; 1 и 5 – гайки; 2 – цанга; 3 – конус; 4 – заготовка; 6 – штифт; г – разжимная со скользящей посадкой и закреплением гайкой: 1 – оправка; 2 – шарики; 3 – сепаратор; 4 – втулка; 5 – винт; д и е – жесткие для одной и нескольких заготовок

- На жесткой оправке деталь с точным отверстием (допуск 15-30 мкм) может крепиться за счет:

а) малой конусности оправки (на длину 100 мм – 10-15 мкм);б) за счет прессовой посадки (рис. 3, а).

- На разжимной оправке (рис. 3, б, в, г), которые целесообразно применять при допуске базового отверстия более 30 мкм. На разжимных оправках может быть установлен гидравлический или гидропластовый зажим, способный нивелировать проблемы, связанные с неточным исполнением отверстия заготовки. Оправка с гидропластовым зажимом обеспечивает более точную центровку заготовки. В конструкции таких оправок предусматриваются тонкостенные цилиндры, внутри которых находится под давлением жидкость или пластик. При насадке детали на оправку тонкостенный цилиндр деформируется, создавая плотное прилегание оправки к отверстию заготовки.

- На оправке со скользящей поверхностью можно базировать одну (рис. рис. 3, д, в) или несколько заготовок (рис. 3, е) закрепляя их с торца гайкой. Скользящая посадка детали обеспечивается за счет зазора (10-20 мкм).

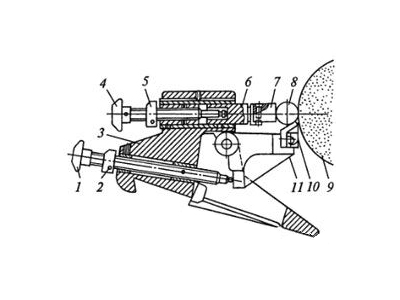

Точность обработки длинномеров

В случаях шлифования длинномерных деталей сложно сохранить заданную точность. Вследствие воздействия сил резания возникают деформации прутка, нарушая установленные параметры, вызывая вибрации и колебания. Все эти явления нарушают общую жесткость в системе СИД. Избежать этого можно, устанавливая одну или несколько опорных конструкций – люнетов – по длине заготовки. Структура наиболее часто используемых люнетов содержит в себе одну или две колодки (рис. 4), поддерживающие заготовку, одна из которых уменьшает радиальную (горизонтальную), другая – вертикальную (касательную) нагрузки. Установленный в оправке или в центрах пруток поддерживается в нужном положении посредством вертикальной и горизонтальной колодок, регулируемых винтами, установленными в корпусе люнета.

Рис. 4. Люнет с двумя колодками: 1- винт; 2 и 5 – кольца; 3 – корпус люнета; 4 – винт; 6 – пиноль; 7 – колодка; 8 – заготовка; 9 – шлифованный круг; 10 – вертикальная колодка; 11 - рычаг

В процессе шлифования следует проверять и регулировать положение поддерживающих колодок в соответствии с уменьшающимся в процессе обработки диаметром прутка. Регулирование производят обоими винтами, оказывая предпочтение регулированию колодки 7 винтом 4 в горизонтальном направлении – в этом направлении шлифовальный круг оказывает наибольшее давление на обрабатываемую деталь.

Наладку станка перед выполнением операции шлифования ведут по эталону, устанавливая ограничительные кольца, препятствующие движению регулировочных винтов.

Способы правки шлифкругов

В процессе работы шлифовальные круги подвергаются износу, что вызывает необходимость их периодической правки. Для этого пользуются алмазным карандашом или специальной оправкой, которые устанавливаются в пиноли задней бабки. Править круг с максимальной точностью позволяет устройство микрометрической подачи карандаша. Возможна также правка с использованием автоматической правки круга за один-два прохода по копиру (ступенчатому или гладкому), используя специальное устройство, находящееся на корпусе шлифовальной бабки.

Особенности измерения

В зависимости от способа производства, используются различные измерительные приборы и приспособления для проверки диаметра заготовки:

- микрометры (для единичного производства);

- измерительные скобы (в массовом производстве):

а) фиксированного типа – жесткие, настроенные на размер заготовок;б) индикаторного типа с экраном, указывающим реальный размер;

- системы с автоматическим измерением и регулированием применяются на станках-автоматах.