На фрезерных станках обрабатываются:

- шестерни различного назначения;

- резьбы разного профиля;

- винтовые, прямые канавки;

- фасонные, цилиндрические поверхности;

- внутренние, наружные плоскости.

Для осуществления всех перечисленных операций необходимы качественные фрезы.

Режущий инструмент фрезерных станков – это фрезы различного назначения и конструкции:

- шпоночные;

- фасонные;

- угловые;

- концевые;

- торцовые;

- цилиндрические.

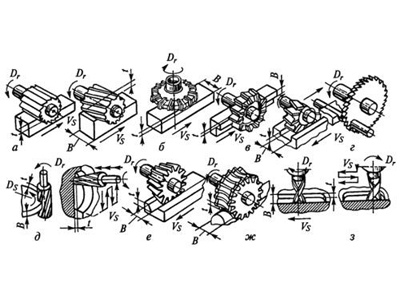

Варианты обработки деталей фрезерованием изображены на рис. 1.

Рис. 1. Виды работ, выполняемых фрезерованием, и применяемые фрезы:

а – цилиндрические с прямыми и винтовыми зубьями; б – торцовая; в – дисковая; г – прорезная (отрезная); д – концевые; е – угловая; ж – фасонная; з – шпоночная (с обработкой пазов на всю глубину и с маятниковой подачей); t – глубина резания, мм; B – ширина фрезерования, мм; Ds – направление движения подачи; Dr – направление движения резания; Vs – скорость движения подачи

С целью внесения инновационных решений в технологический цикл фрезерных станков, в процессе работы на них применяется широкое разнообразие вспомогательных механизмов и приспособлений. Они предназначены для крепежа деталей на рабочем столе, установки инструмента, правильного центрирования сопрягаемых изделий.

Инструментальная оснастка – это дополнительные патроны и оправки, в которых крепятся фрезы. Оснастка закрепляется в шпинделе станка разными способами.

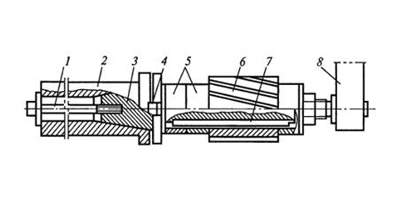

На рис. 2 показано закрепление насадной цилиндрической фрезы в оправке с удлиненными размерами. Фрезу 6 регулируют на оправке 3 при помощи проставочных колец 5. Оправка с фрезой жестко соединяются шпонкой 7. В шпиндельное отверстие 2 заходит оправка своим коническим хвостовиком с внутренней резьбой. Затягивается соединение шомполом 7.

Во избежание проворота оправки в шпинделе служат сухари 4. Они заходят с одной стороны в фальц оправочного фланца, с обратной – в фальц шпинделя. Консоль оправки придерживает подвесной подшипник 8. Он закреплен на хоботе станка.

Рис. 2. Установка цилиндрической фрезы на длинной оправке:

1 – шомпол; 2 – шпиндель; 3 – оправка; 4 – сухарь; 5 – проставочные кольца; 6 – фреза; 7 – шпонка; 8 - подвеска

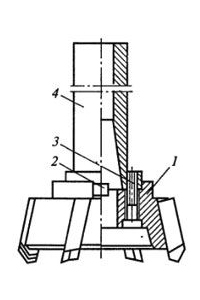

Насадные торцовые фрезы монтируются на станочном шпинделе (рис. 3) либо на оправках различной конструкции. На шпиндель 4 цилиндрическим пояском насаживают фрезу 1 и крепят болтами 3. Усилие вращения шпинделя передается на фрезу посредством торцовой шпонки 2. Изготавливаются концевые фрезы с хвостовиками, имеющими форму цилиндра и конуса.

В шпиндель станка фрезы посредством переходных втулок загоняют коническими хвостовиками. В патронах крепят концевые фрезы с цилиндрическими хвостовиками. Патроны коническими хвостовиками устанавливают в шпиндель. Устройство подобного патрона изображено на рис. 4. В цангу 2 ставится фреза 1, к корпусу патрона 4 крепится гайкой 3.

Немало времени при эксплуатации фрезерных станков занимает затяжка шомпола, когда закрепляют инструмент. Чтобы снизить эти непроизводительные затраты, пользуются разными зажимными приспособлениями быстрого действия.

|

|

|

|

Рис. 3. Установка торцовых насадных фрез на шпиндель станка: 1 – фреза; 2 – шпонка; 3 – винт; 4 – шпиндель |

Рис. 4. Установка концевых фрез с цилиндрическим хвостовиком в патроне: 1 – фреза; 2 – цанга; 3 – гайка; 4 – патрон |

Специальные устройства, помогающие крепить заготовки при обработке на фрезерных станках: столы, машинные тиски, призмы, угловые плиты, подставки, прихваты, инструменты вспомогательного действия. Они уменьшают время подготовительных операций, автоматизируют и механизируют крепеж изделий.

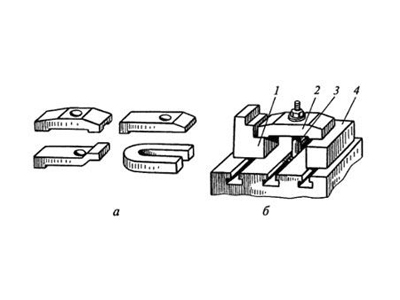

На рис. 5, а показаны прихваты, с помощью которых крепят обрабатываемые детали болтами на станине. Один край прихвата 2 опирается на подставку 1 (рис. 5, б).

Рис. 5. Прихваты и подставка:

а – прихваты для крепления детали непосредственно на столе станка; б – прихват, опирающийся на подставку: 1 – подставка; 2 – прихват; 3 – болт; 4 – заготовка

При необходимости получения плоскостей, расположенных между собой под углом, используются угловые плиты. Они бывают обычными (рис. 6, а) и универсальными. Вторые допускают поворот вокруг одной (рис. 6, б) либо двух осей (рис. 6, в).

Рис. 6. Угловые плиты:

а – обычные; б – универсальные, допускающие поворот вокруг одной оси; в - универсальные, допускающие поворот вокруг двух осей

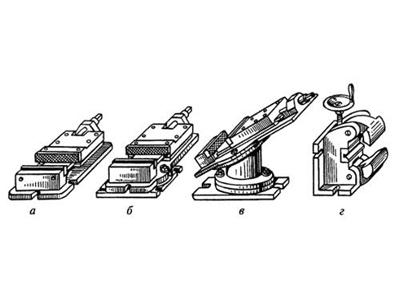

Машинные тиски выпускаются неповоротными простыми (рис. 7, а), поворотными с поворотом вокруг вертикальной оси (рис. 7, б), универсальными с поворотом вокруг двух осей (рис. 7, в) и специальными – для крепления валов (рис. 7, г). Еще тиски бывают с пневмогидроприводом, гидравлическим, пневматическим, ручным приводом.

Рис. 7. Машинные тиски:

а – неповоротные; б – поворотные; в – универсальные; г - специальные

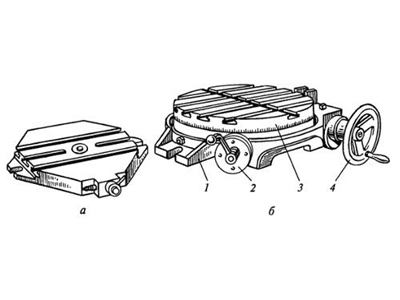

Установочные платформы для крепления деталей изготавливаются неповоротными (рис. 8, а) и поворотными (рис. 8, б). Они бывают с электрическим, гидравлическим, пневматическим, ручным приводом. С поворотными платформами предоставляется возможность фрезеровать фасонные плоскости детали. Можно использовать способ непрерывной фрезеровки.

8. Столы:

а – неповоротный; б – поворотный: 1 – кронштейн для крепления тола на станке; 2 – стопор; 3 – шкала отсчета угла поворота; 4 – рукоятка ручного поворота

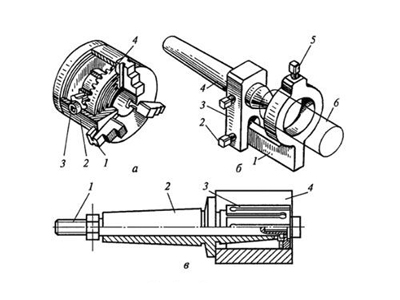

Он применяется тогда, когда одновременно при фрезеровании одной детали снимают другие готовые изделия. На их место закрепляют следующие. И так беспрерывно. Постоянное вращение станины возможно благодаря отдельному приводу, либо приводу самого станка. На токарных и фрезерных станках часто детали с цилиндрическими поверхностями крепят с помощью поводковых цанговых и кулачковых патронов (рис. 9).

Рис. 9. Патроны:

а – кулачковый: 1 – кулачки; 2 – корпус; 3 – коническая шестерня с отверстием под ключ; 4 – зубчатая рейка для перемещения кулачков; б – поводковый: 1 – поводок; 2 – винт крепления поводка; 3 – скоба для крепления поводка; 4 – задний центр; 5 – винт крепления заготовки; 6 – заготовка; в – цанговый: 1 – винт крепления патрона; 2 – хвостовик; 3 – цанга; 4 - заготовка

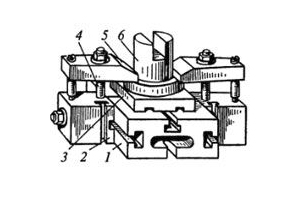

Используя автоматизированные и механизированные устройства зажима деталей, получают весьма существенное уменьшение времени на подготовку операций и повышение производительности труда. В крупносерийном производстве приспособления применяют параллельно с устройствами загрузки. Во время фрезерования на станках заготовки крепят с помощью универсальных сборочных приспособлений.

УСП состоят из стандартных нормализованных взаимозаменяемых комплектующих (рис. 10). Изготовив на станке одну партию деталей, устройство разбирается. С комплектующих заново собирается новое приспособление. УСП дают возможность сжать сроки проектирования и производство приспособлений для крепежа деталей. В процессе мелкосерийного и единичного производства это играет важную роль.

Рис. 10. Универсально-сборное приспособление:

1 – базовая плита; 2 – опора; 3 – установочная планка; 4 – крепежный болт; 5 – прихват; 6 – обрабатываемая заготовка

Специальные устройства, значительно увеличивающие диапазон операций, выполняемых фрезерными станками. Делительные головки применяются в работе широкоуниверсальных и консольных станков с целью крепежа детали с проворачиванием ее на заданные углы прерывистым либо непрерывным вращением. Исходя из конструктивных особенностей головки, окружность детали делится на неравные либо равные доли.

Когда нарезаются винтовые канавки, деталь подвергается параллельно поступательному и вращательному движению. Это происходит при фрезеровании канавок отвода стружки для зенкеров, разверток, метчиков, фрез, сверл. Головки используются для производства шлиц, прорезания пазов, нарезки звездочек и шестерен, при изготовлении многогранников.

Делительные головки по принципу действия бывают лимбовые – универсальные либо простые, оптические, безлимбовые, а также с диском для непосредственного деления. Лимбовые делительные головки 2 используются для производства любых работ (рис. 11).

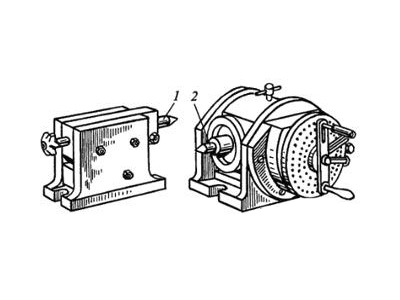

Рис. 11. Лимбовая делительная головка:

1, 2 – центры для крепления детали

Устройства, позволяющие унифицировать технологические операции фрезерных станков. Подобных приспособлений насчитывается два вида:

- которые полностью изменяют специфику выполняемых работ – шлифовальные, сверлильные, долбежные головки;

- которые не изменяют основную специфику фрезерного станка – приспособления для копировальных работ, головки для фрезерной обработки реек, многошпиндельные и дополнительные рейки.

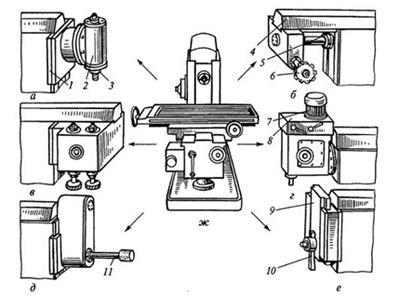

На рис. 12 изображены быстросъемные устройства специального назначения. Они устанавливаются на станки с горизонтально-фрезерным рабочим циклом.

Рис. 12. Специальные приспособления, расширяющие технологические возможности фрезерных станков:

а – дополнительная вертикально-фрезерная головка; б – приспособление для фрезерования реек; в – двухшпиндельная фрезерная головка; г – сверлильная головка; д – шлифовальная головка; е – долбежная головка; ж – общий вид станка; 1 – устройство для крепления на станке; 2 – инструментальная головка; 3 – концевая фреза; 4 – хобот станка; 5 – шпиндель станка; 6 – фреза; 7 – приводной электродвигатель; 8 – корпус головки; 9 – салазка инструмента; 10 – инструментальная оправка; 11 – шпиндель шлифовальной головки