Общие правила

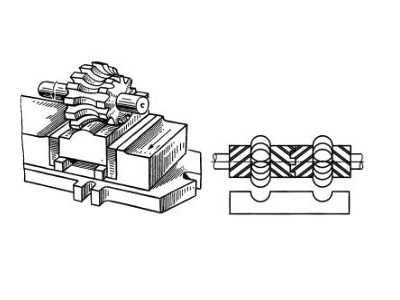

Существует множество способов, которыми обрабатывают фасонные поверхности на фрезерных станках. Наиболее распространённый – фрезеровка фасонными фрезами. Можно фрезеровать набором, а можно одиночной фрезой (рис. 1).

Рис. 1. Фрезерование фасонной поверхности фасонной фрезой

Специфика обработки фрезерованием фасонных поверхностей пресс форм и штампов

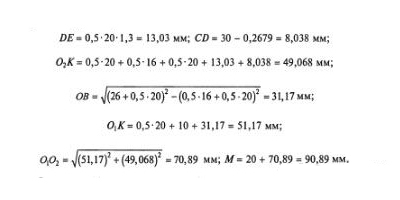

Обрабатывая фасонные поверхности, особо тщательно работают над составляющими пресс форм и штампов. Их рабочая поверхность состоят из многократных сочетаний прямых линий с дугами окружностей. Обратим внимание на фрезеровку плоскостей с использованием как делительного механизма головки и контрольного профиля заготовки пуансона (рис. 2, а).

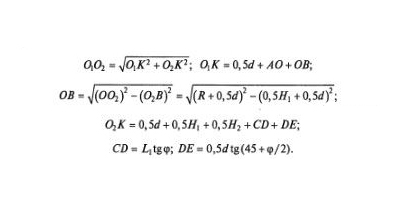

Проверяют обоюдное расположение косой плоскости и пуансона в виде цилиндра двумя роликами. Контрольное расстояние М находят по формуле:

M = d + O1O2,

где d – диаметр контрольных роликов; O1, O2 – расстояние между центрами роликов.

Рассмотрим пример использования формул для контроля результатов фрезерования.

Пример. Требуется проверить правильность выполнения профиля пуансона, если известно, что R = 26 мм; L1 = 30 мм; L2 = 10 мм; H1 = 16 мм; H2 = 20 мм; φ = 15˚; d = 20 мм.

Далее фрезеруется профиль пуансона. Поворотный круг 1 синусных тисков 8 закрепляют на столе 2 вертикального фрезерного станка болтами 3 (рис. 2, а и б). В них зажимают обрабатываемый пуансон 5. После фрезеровки на его поверхности предварительно оставлен припуск для последующей обработки.

Фреза 6 загоняется в шпиндельный патрон 7 головки станка вертикального расположения. Она подводится к обрабатываемой заготовке (поз. I и II). Припуск снимается, выдержав при этом размеры Н1/2, Н3/2, L1 и L2.

Рис. 2. Обработка сложного профиля пуансона вырубного штампа: a – профиль пуансона: H1, H2, H2, B, A, O, Д, Е, K, L1, L2, M, R, φ – размеры пуансона; 1 – измерительные рамки; б – фрезерование параллельных поверхностей в синусных тисках; в – фрезерование наклонной поверхности в синусных тисках; г – контроль профиля пуансона штангензубомером; 1 – нижняя плита тисков; 2 – стол станка; 3, 4 – болты; 5 – заготовка пуансона; 6 – фреза; 7 – шпиндель инструмента; 8 – синусные тиски; 9 – плитки концевых мер; 10 – ролик; 11 – штангенциркуль; φ, R, L1, H1, L3, H2 – размеры пуансона

После этого обрабатываемый пуансон 5 закрепляют в тисках с обратной стороны и снова подвергают фрезеровке, выдержав размеры Н1, Н2, L1 и L2. Не изменяя положения зажатого пуансона, немного поднимают синусные тиски. Между плоскостью плиты 2 и роликом 10 (рис. 2, в, поз. III), вставляют два блока плиток концевых мер 9 и затягивают их болтами 4.

Подводят фрезу 6 к пуансону и фрезеруют плоскость наклона под углом φ. Перевернув обрабатываемый пуансон, подвергают фрезеровке обратную наклонную плоскость. Обе плоскости регулярно проверяют, выдерживая размер Н2 при помощи штангензубомера (рис. 2, г).

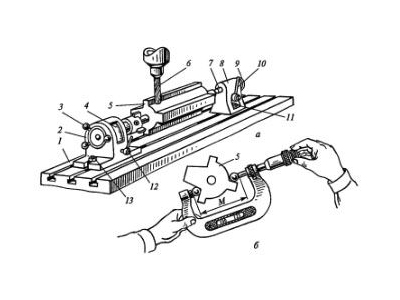

Рис. 3. Обработка цилиндрической поверхности пуансона в длительном приспособлении:

а - фрезерование, б – контроль обработанной поверхности; 1 – стол станка; 2 – делительное приспособление; 3 – рукоятка; 4 – нониус длительного приспособления; 5 – заготовка пуансона; 6 – фреза; 7 – центр; 8 – задняя бабка; 9 – маховик; 10 – рукоятка зажима; 11, 13 – болты; 12 – рукоятка; M – измеряемый размер

Со стола 1 снимаются синусные тиски, на их место монтируется делительный механизм 2 (рис. 3) и задняя бабка 8. Все крепится болтами 11 и 13. В трехкулачковый патрон делительного механизма 2 загоняют хвостовую часть обрабатываемого пуансона 5. Второй хвостовик прижимается центром 7 пиноли. Для этого маховик 9 вращается, а затем закрепляется ручкой 10.

Фреза 6 подводится к болванке пуансона 5, затем немного отпускают шпиндель головки от зажима ручкой 12. Проворачивая рукоятку 3 поворотного диска шпинделя головки 2, фрезеруют одну поверхность цилиндра, после – вторую. Проворот заготовки 5 в центрах измеряют угломерной шкалой и нониусом 4 делительного механизма. Не допускается врезание фрезы в поверхности со шлицами.

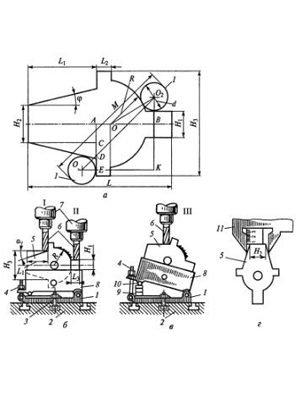

На рис. 3, б изображен метод замера профиля пуансона 5 микрометром и двумя роликами. В штампы и пресс-формы часто необходимы матрицы и пуансоны с профилем больших радиусов – от 200 мм и более. Чтобы их профрезеровать, используется поворотный стол. Он выставляется сверху на столе фрезерного станка.

Рис. 4. Примеры фрезерования больших заготовок для получения выпуклых и вогнутых поверхностей:

а, б – фрезерование выпуклых поверхностей: 1 – поворотный стол; 2 – угольник; 3 – болты; 4 – заготовка пуансона; 5 – струбцины; 6 – концевая фреза; 7 – шпиндель; в, г – фрезерование вогнутых поверхностей: 1 – стол; 2 – угольник; 3 – болты; 4 – концевая фреза; 5 – шпиндель; 6 – инструментальная головка; 7 – заготовка; 8 – болты; 9 – угольник

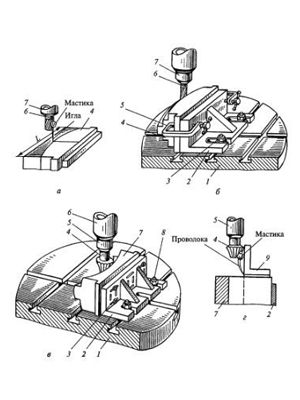

На рис. 4 показаны различные схемы обработки в вертикально-фрезерном станке заготовки пуансона с большими размерами. Пуансон необходим для установки на гибочном штампе и работает с целью получения вогнутых и выпуклых поверхностей.

Начиная работу, предварительно настраивают и наживляют болты 3 на угольнике 2 поворотного стола 1 (рис. 4, б) в вертикально-фрезерном станке. Обрабатываемый пуансон 4 прикладывается к угольнику 2. С помощью струбцин 5 с обеих сторон пуансон закрепляют. Концевую фрезу 6 загоняют в шпиндель 7 головки.

К боковой поверхности фрезы 6 прикладывается игла (рис. 4, а) и приклеивается мастикой. Маховиком вертикальной шпиндельной головки и маховиком передвижения стола поперек и вдоль (рис. 4, б) иглу подают к окружности, которая начерчена на обрабатываемом пуансоне 4. До плоскости пуансона острие иголки не доходит на 0,5…1 мм (см. рис. 4, а).

Вращая маховик головки стола поворота 1 (см. рис. 4, б), стол с обрабатываемым пуансоном поворачивается. Осторожно двигая вдоль стола 1 угольник 2 с пуансоном, находят такую позицию, где метка остановится напротив острия иголки. Затягивают болты 3 на угольнике 2 стола станка. Начинается фрезеровка профиля заготовки.

Во время работы регулярно контролируют радиус шаблоном. Высота профиля измеряется с помощью микрометра. На рис. 4 видно способ фрезеровки вогнутой плоскости на обрабатываемой детали вкладыша 7 пресс-формы. Будущий вкладыш закреплен болтами 3 на угольнике 2.

Угольник затянут болтами на столе 1. В шпинделе 5 вертикальной головки 6 закрепляют концевую фрезу 4. Между зубцами фрезы протягивают изогнутый отрезок проволоки из латуни сечением 1,5 мм, у которой остро запилен конец (рис. 4, г) и приклеивают на мастику.

Угольник 9 ставят на обрабатываемый вкладыш, приложив его к режущей поверхности фрезы 4. Проволоку немного отгибают, чтобы острым концом она дотронулась до поверхности угольника 9. Когда кончик проволоки будет расположен в той же плоскости, что и фреза 4, не изменяя положения иголки с фрезой, угольник 9 снимается.

Перемещая стол 1 вращением маховичков поперечного и продольного движения, а также маховичком вертикальной подачи головки шпинделя 6 подвигают острый край проволоки к обрабатываемой детали вкладыша 7.

Подвигая по кругу поворотный стол 1, понемногу передвигают по столу угольник 2 до состояния, когда заостренный кончик проволоки совместится с отметкой на корпусе заготовки. Затягивают полностью болты 8 на угольнике поворотного стола 1 и начинают обработку вогнутой поверхности цилиндра вставки матрицы пресс-формы.

Специфика техпроцесса фрезерно-копировальных операций

Изготавливая объемные детали, где много плавных переходов, применяют копировально-фрезерные станки. В их конструкции заложен задающий механизм. Это может быть модель, чертеж, деталь-эталон, шаблон, копир. Они связаны посредством копировального устройства – щупа, фотоэлемента, копировального ролика, копировального пальца с исполнительным механизмом.

Механизм повторяет все движения копировального устройства. За ним уже режущий инструмент придает заготовке заданную конфигурацию. Копировально-фрезерные станки работают по двум схемам: без системы слежения и с ней. При работе со следящей системой положение копировального пальца либо щупа координируется жесткой связкой задающего и исполнительного механизмов.

Без следящей системы задающее устройство инициирует управляющие сигналы. Они попадают в механизм слежения. Он сравнивает две программы: заданную с уже выполненной. Если информация не совпадает, подается сигнал исполнительному устройству. Оно корректирует траекторию подачи режущего инструмента.