Гибкие приводы всех станков металлообработки: цепные, ременные, клиноременные, посредством которых передается вращение от двигателя к коробке скоростей, в процессе работы получают растяжение. Из-за него в результате воздействия движущих сил происходит частичная потеря числа оборотов ведущего вала. Для соблюдения нормальных зазоров гибкие передачи периодически подтягивают.

Также теряется часть мощности шпинделя. Служащая приводом стальная цепь на станке растягивается в районе звеньев. Из-за этого она становится длиннее. Длинная цепь провисает на рабочих звездочках и часто с них соскакивает. Возможность периодической регулировки натяжения гибких передач предоставляет установка электродвигателя на специальных салазках.

Натяжение привода осуществляется передвижением электродвигателя и увеличением расстояния между центрами звездочек. Сильный износ цепи показывает, что ее необходимо заменить. В противном случае зубья звездочки будут входить не между роликами, а упираться в них и цепь разорвется.

Дисковые фрикционные муфты регулируются в промежутках между рабочими циклами станка. Включенные диски должны быть плотно, без зазора сомкнуты вместе, выключенные – свободны. Регулируются фрикционные муфты таким образом, чтобы не было чрезмерного натяжения дисков. В противном случае при выключении возникает избыточное трение, создается повышенная температура, и диски преждевременно изнашиваются.

При слабом натяжении в момент включения диски проскальзывают. От трения температура тоже возрастает, приводя к быстрому износу. Доводка регулирования фрикционных муфт с дисками производится на испытаниях металлорежущих станков под различными нагрузочными режимами.

Регулирование шпиндельной группы станка выполняется в течение всего производственного цикла, не только после завершения капитального ремонта. В период эксплуатации станка изнашиваются роликовые конические подшипники. Во время резания они выдерживают главные нагрузочные режимы. Износ подшипников приводит к образованию увеличенного люфта.

Создается вибрация шпинделя, обработка поверхности заготовки становится хуже. Чтобы устранить люфт, необходимо выкрутить болт, стопорящий гайку шпинделя и подтянуть ее. Гайка нажимает на упорное кольцо, кольцо воздействует на обойму подшипника. Обойма двигается по оси шпинделя и принимает необходимый люфт. От проворачивания шпинделя рукой не должно чувствоваться усилие излишне зажатых подшипников.

Регулирование суппортной группы. Из-за износа плоскостей трения работающих суппортов, их необходимо периодически регулировать. Чтобы снизить объемы подгонки во время регулирования, используются компенсаторы износа.

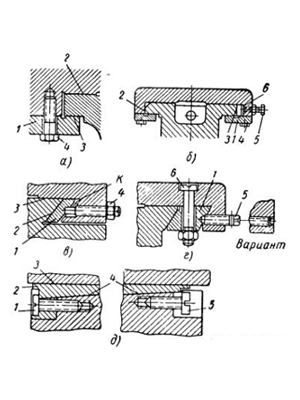

Рис. 1. Компенсаторы износа

На рис. 1, а показано, как достигается рабочий зазор между двумя поверхностями трения 2 и 3. Прижимная пластина 1, которая не регулируется, прижимается к столу болтом 4. Далее, на рис. 1, б показан регулируемый компенсатор износа пластины прижима 6 с установочным болтом 5. Неподвижная пластина 1 прижимается болтом 4. Зазоры 2 и 3 регулируются с помощью болта 5.

Рис. 1, в, показывает, что в качестве компенсатора здесь служит пластина 1 в виде ромба. Зазор 2 и 3 между плоскостями трения регулируется болтом 4. Максимально допустимый зазор К – между ромбической пластиной 1 и суппортом. На рис. 1, г изображен регулируемый компенсатор в виде ромба. Болтом 6 он прижат к суппорту. Зазор между плоскостями трения регулируется болтом 5.

На рис. 1, д, изображен клиновидный компенсатор износа 2. Болтом 1 его передвигают, за счет чего зазор 3 и 4 между плоскостями сопряжения становится меньше. Установив болтом 5 требуемый зазор, клин 2 фиксируется.

Восстановление точности направляющих станин производится во время их ремонта. На первом этапе делается заключение, какому виду ремонта и восстановления следует подвергнуть изношенные направляющие. Далее приступают к различным способам реставрации.

При помощи операции шабрения восстанавливают направляющие токарно-винторезного станка длиной до 1000 мм, шириной до 100 мм, с погрешностью 0,15 мм. Больший размер погрешности направляющих реставрируют обработкой резанием на шлифовальном, фрезерном, строгальном станке.

Строгальная и шлифовальная обработка считается окончательной, когда строгают резцами с широким захватом, с большой подачей, при небольшой глубине резания. За фрезерованием применяют шабрение на краску по контрольной линейке. Чистоту операции шабрения контролируют по числу точек в квадрате 25х25 мм.

При обработке направляющих скольжения с шириной до 120 мм число пятен рекомендуется не менее 16. Для направляющих салазок с закаленной поверхностью не применяют операцию шабрения. Их плоскости обрабатывают шлифованием, иногда притиркой. Точность станков различного назначения восстанавливают методами уникальных ремонтов.