Технику электроэрозионной обработки применяют в машино- и приборостроении в качестве альтернативы механической обработке металла резанием. Особенно заметны её преимущества в работе с электропроводными материалами высокой плотности, заготовками и деталями сложной формы, а также при прошивке соединительных каналов в корпусных изделиях. Давайте познакомимся с принципом работы электроэрозионного станка и разберём особенности технологии электроэрозионной обработки (ЭЭО) поэтапно.

ЭЭО: общая информация

Электроэрозией называют разрушение верхних слоёв металла под действием электротока. Способ обработки металлов, основанный на использовании электрической эрозии, был впервые разработан учёными Б. Р. Лазаренко и Н. И. Лазаренко в СССР ещё в первой половине XX века.

В ходе ЭЭО в зоне электрического разряда при высоком температурном воздействии материал нагревается, плавится и начинает испаряться. Для обеспечения таких условий необходим мощный источник энергии – генератор импульсов. Весь процесс проходит в специальной жидкости, заполняющей небольшое пространство между электродами. Последними в данном случае являются обрабатывающий инструмент и сама деталь.

Силы, возникающие в канале разряда в ходе металлообработки, выбрасывают расплавленный и испарённый метал в рабочую жидкость, где он охлаждается, оседает и в итоге выводится из рабочего пространства в виде небольших твёрдых частиц. На обрабатываемом участке заготовки появляются лунки, которые называют эрозионными.

Актуальные госстандарты выделяют несколько базовых разновидностей ЭЭО:

- Вырезание (ЭЭВ) и отрезка (ЭЭОт);

- Прошивание (ЭЭПр);

- Объёмное копирование (ЭЭОК);

- Шлифование (ЭЭШ);

- Маркирование (ЭЭМ);

- Упрочнение (ЭЭУ).

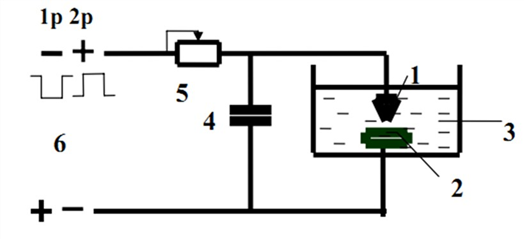

ЭЭО служит для работы с заготовками сложной формы, получения фасонных полостей, изготовления в твердосплавных деталях различных канавок, прорезей и пазов, а также для резки, шлифовки и многих других производственных операций. Схему ЭЭО вы можете увидеть ниже.

Схема ЭЭО. 1 – ЭИ, 2 – заготовка, 3 – РЖ, 4 - конденсатор, 5 – реостат, 6 – источник электропитания, 1р – электроискровый режим, 2р – электроимпульсный режим.

Электроискровый режим

Деталь либо заготовка в этом режиме имеет положительный заряд и является анодом. Поток частиц обрабатывает поверхность материала, расплавляя его в виде лунки. Чтобы поток не деформировал ЭИ, необходимо использовать импульсы напряжения длительности не выше 10-3 с. При работе в электроискровом режиме слой снимаемого металла будет небольшим, поэтому такой метод лучше подходит для точной чистовой обработки.

Электроимпульсный режим

В этом режиме деталь имеет отрицательный заряд и является катодом. Она принимает на себя напряжение длительностью выше 10-3 с, под действием которого между ней и электрод-инструментом образуется дуговой разряд. Ионный поток, возникающий в ходе такой обработки, получается достаточно мощным, чтобы снимать большой слой металла с высокой скоростью. В сравнении с электроискровым режимом, при электроимпульсном воздействии продуктивность ЭЭО повышается примерно в 8 раз, однако страдает качество и чистота обработки.

Теперь, когда освещены основные виды и режимы ЭЭО, рассмотрим принципы работы и типологию станков, на которых она производится.

Электроэрозионный станок: строение и виды

Электроэрозионным станком (ЭЭС) называют устройство, предназначающееся для металлообработки методом электрической эрозии. По принципу работы принято выделять универсальные и специальные ЭЭС двух типов: вырезные и копировально-прошивочные.

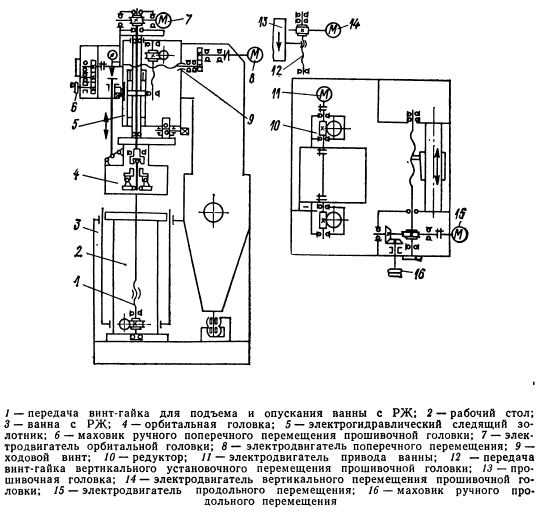

Копировально-прошивочные ЭЭС

Такие станки изготавливают повышенной точности либо в стандартной модификации. Чаще всего они имеют вертикальную компоновку и неподвижный либо координатный стол со съёмной или подъёмной ванной. Современные модели оснащают функцией адаптивного программируемого управления, что значительно расширяет спектр операций, доступных устройству.

Сфера применения:

- Обработка отверстий со сложным профилем (фильеры, щели и др.);

- Изготовление элементов рабочих компонентов пресс-форм, фильер, штампов;

- Прошивка отверстий, извлечение остатков инструмента из крупногабаритных изделий (переносных станков и т. д.).

Схема копировально-прошивочного ЭЭС с электрогидравлическим приводом подачи ЭИ

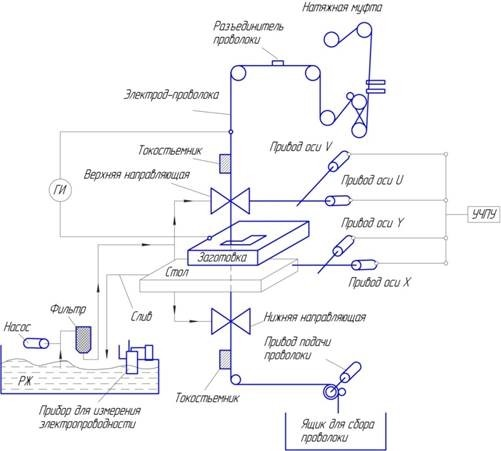

Вырезные ЭЭС

Благодаря особым генераторам с биметаллической проволокой вырезные электроэрозионные станки имеют производительность на 60-70% большую, чем устройства копировально-прошивного типа. При работе с геометрически сложными поверхностями (н-р конусами) используют дополнительное оборудование.

Сфера применения вырезных ЭЭС достаточно широка. Их применяют в автомобиле- и приборостроении при вырезке сложных деталей, матриц для экструдирования, различных шаблонов, в изготовлении изделий массового потребления (инструменты, предметы декора и т. д.).

Устройство ЭЭС вырезного типа.

Принцип работы ЭЭС

Электроэрозионная обработка на станке проходит через несколько основных этапов:

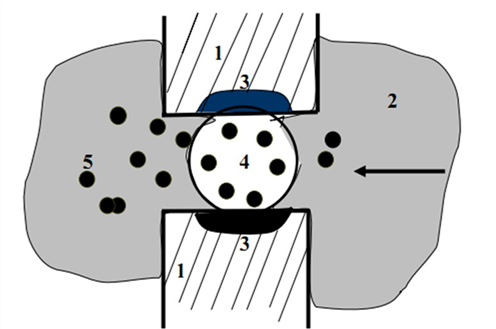

Процесс ЭЭО: электроды (1), жидкость-диэлектрик (2), лунки (3), газ (4) и шлам (5).

- К электродам (1) подаётся напряжение, создающее между ними электрическое поле. При уменьшении этого промежутка до критического значения меж электродами образуется разряд, создающий проводящий канал.

- Чтобы повысить эффективность разряда, катод и анод помещаются в жидкость-диэлектрик (2). Материал каждого электрода имеет микроскопические неровности и выступы, максимальная напряжённость электрического поля возникает между двумя самыми близко расположенными выступами. В этом промежутке появляются проводящие "мостки" из примесей РЖ.

- В ходе нагрева жидкости и её испарения под действием электротока возникает пузырь из газа (4). Внутри него происходит сильный дуговой либо искровой разряд, сопровождаемый ударной волной. Возникшие как следствие разряда потоки частиц (ионы, электроны) летят к электродам, способствуя поддержанию канала разряда.

- Концентрируемая в зоне разряда энергия увеличивает температуру в ней до огромных значений. Электродные поверхности начинают плавиться и частично испаряться, а капли расплавленного материала подхватываются диэлектрической жидкостью и выводятся в виде небольших фрагментов (5).

Требования к ЭИ и РЖ для электроэрозионных станков

Согласно действующим нормативным документам, РЖ для электроэрозионной металлообработки должна:

- Способствовать высокой продуктивности ЭЭО;

- Иметь низкий уровень испаряемости;

- Обладать стабильными физико-химическими свойствами;

- Иметь хороший уровень фильтруемости, невысокую коррозионную активность в отношении материалов ЭИ и детали;

- Не содержать токсичных веществ в составе.

- Обладать температурой вспышки паров не ниже 61 оС.

Большое распространение в области ЭЭО получили низкомолекулярные углеводородные жидкости различных уровней вязкости, вода, растворы на основе воды и двухатомных спиртов, кремнийорганические жидкости. Оптимальные для того или иного метода обработки параметры обеспечивают специализированные РЖ. Эффективность использования жидкости снижается в зависимости от степени её загрязнённости шламом. Замену РЖ чаще всего производят при падении электропроводности ниже 0,05 См/м.

Электрод-инструмент, используемый при ЭЭО, должен обеспечивать стабильную работу станка во всём диапазоне его рабочих режимов и способствовать наибольшей производительности при минимальном износе. Качественный ЭИ обладает следующими свойствами:

- Жёсткость и высокая сопротивляемость механической деформации;

- Стойкость к высокотемпературным воздействиям;

- Отсутствие царапин, трещин, вмятин и других дефектов;

- Шероховатость Ra = 2,5:0,63 мкм.

Для работы с углеродистыми сталями, жаропрочными сплавами применяются электрод-инструменты из меди и графита. В черновой обработке этих же материалов используются чугунные и алюминиевые ЭИ. Тугоплавкие и твердосплавные материалы обрабатывают посредством композиционных медных и вольфрамовых ЭИ. Конкретный материал и тип выбранного инструмента зависит от обрабатываемой детали, сложности её формы, размеров, материала и других параметров.

Полезные видеоматериалы по теме.

Видео станков AccuteX и OCEAN:

https://www.youtube.com/watch?v=hTf4wJr01As

https://www.youtube.com/watch?v=Su5d95OT9KI

https://www.youtube.com/watch?v=GVqrdDvNdhY

https://www.youtube.com/watch?v=9hj5WTBGBYk