При помощи токарных станков возможно выполнение многочисленных операций резания, таких как вытачивание:

- цилиндров и конусов различных размеров и геометрических соотношений;

- плоскостей с выемками и уступами заданной формы с возможностью применения шаблонов;

- поверхности внутренних отверстий;

- обрезка длинных заготовок различной конфигурации;

- торцевание деталей.

Виды и типы инструментов

Токарный станок – универсальное средство для проведения работ с использованием инструмента:

- резцового (резцы – основной вид инструмента в токарной обработке);

- сверлильного (сверл, зенкеров, зенковок, разверток);

- резьбонарезного (метчиков – для внутренней резьбы, плашек – для наружной).

Многочисленные возможности токарного оборудования позволяют решать проблемы чистоты и точности обработки, так, используя последовательно операции с применением различных типов и конструкции инструмента, можно добиться высоких показателей по всем необходимым параметрам чистоты и точности обрабатываемых поверхностей.

Классификация резцов

С учетом различных факторов, оказывающих влияние на процесс резания, резцы классифицируются:

- по конструкции (цельные, с припаянной, сварной или механически закрепленной пластиной);

- по направлению движения суппорта станка (с правым или левым расположением главной режущей кромки);

- по чистоте поверхности;

- по материалу, из которого создана рабочая часть инструмента – из твердых сплавов, инструментальных и быстрорежущих сталей, керамики, искусственных алмазов;

- по технологическому назначению:

- проходные прямые и отогнутые, проходные упорные;

- подрезные;

- расточные;

- для контурного точения на станках с ЧПУ.

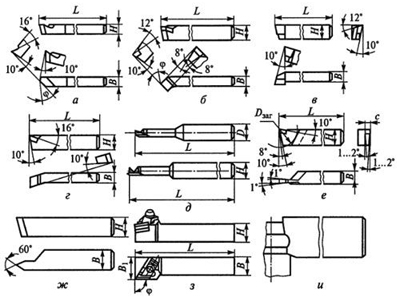

Среди видов проходных резцов можно выделить резцы с различной конфигурацией головок – отогнутой (рис. 1, б), изогнутой, оттянутой, которые, в отличие от прямых резцов (рис. 1, а), можно применить при необходимости выполнения последовательных действий:

- вытачивания;

- торцевания;

- обработки деталей особой формы.

Упорные резцы (рис. 1, в) характеризуются прямым углом φ (угол в плане между направлением подачи и главной режущей кромкой), что удобно при обработке выступов и удлиненных деталей с небольшим запасом жесткости. При подрезке торцов желательно использование подрезных резцов (рис. 1, г), при необходимости отрезания заготовок предусматриваются резцы отрезные (рис. 1, е).

Рис. 1. Типы резцов

а – прямые; б – отогнутые; в – упорные; г – подрезные для обработки торцовых поверхностей; д – расточные; е – отрезные; ж – резьбонарезные; з – для контурного точения; и – фасонные; L – длина резца; H – высота резца; В – ширина резца; B1 – ширина головки резца; φ = угол в плане; Dзаг – диаметр заготовки; с – ширина режущей части резца; D – диаметр посадочной поверхности резца

Для формирования сложных профилей используют резцы фасонные (рис. 1, и), при обработке поверхностей по шаблону или на станках с СПУ – резцы для контурного точения (рис. 1, з) с увеличенным углом φ.

Часто для обработки сложных конфигураций детали необходимо обеспечить заданное направление вхождения резца в заготовку – для этого наиболее приемлемо применение тангенциальных и радиальных резцов.

Поперечное сечение тела резца имеет важное значение для его точной установки, поэтому при отработке технологии резания этот фактор также следует учитывать.

Различаются резцы со стандартизированным квадратным, прямоугольным, круглым сечением, в соответствии с размерами резцедержателей.

Нарезание резьб

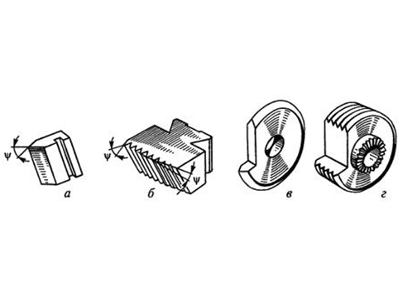

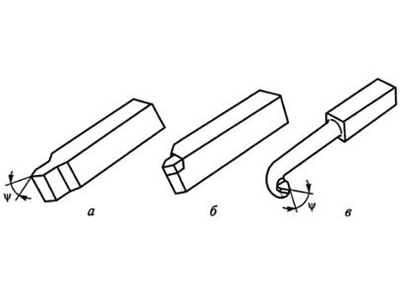

Универсальность токарных станков проявляется и в возможности нарезания крупной резьбы. Особая конфигурация режущих кромок стержневых (рис. 2), призматических (однозаходных и многозаходных, рис. 3, а и б) и круглых (однозаходных и многозаходных, рис. 3, в и г) резцов наиболее часто применяется при нарезании резьбы в единичном производстве, наряду с использованием плашек и метчиков, которые не отличаются, к сожалению, высокой производительностью.

Рис. 2. Резьбовые стержневые резцы:

а – быстрорежущий; б – оснащенный твердым сплавом; в – отогнутый; ψ – угол профиля резьбы

Рис. 3. Типы резьбовых фасонных резцов:

а – призматический однониточный; б – призматический многониточный; в – круглый (дисковый) однониточный; г – круглый многониточный; ψ – угол профиля резьбы

Для стержневых прямых (для наружной резьбы) и отогнутых (для внутренней резьбы, рис. 2, в) быстрорежущих и твердосплавных резцов задаются достаточно высокие скорости обработки. Для автоматических и полуавтоматических станков наиболее приемлемо использование призматических резцов (для наружной резьбы) и круглых – универсальных, для наружной и внутренней резьбы.

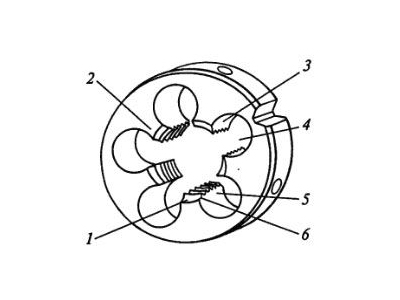

Круглые плашки (рис. 4) используют для работы:

- вручную;

- на токарно-револьверном станке;

- на автомате для нарезания крепежных резьб (преимущественно на болтах, винтах и шпильках).

Этот способ нарезания резьбы малопроизводителен, он не обеспечивает получение точной резьбы, но еще распространен на некоторых заводах. В массовом и крупносерийном производствах его заменяют уже более производительными способами.

Рис. 4. Конструктивные элементы круглой плашки:

1 – задняя поверхность; 2 – зуб; 3 – спинка зуба; 4 – стружечное отверстие; 5 – передняя поверхность; 6 – режущая кромка