Содержание:

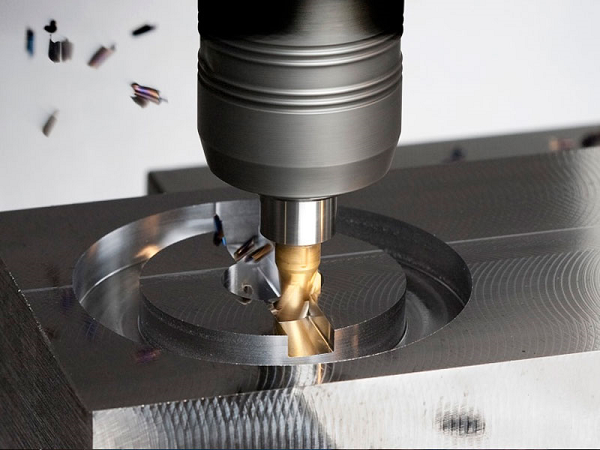

Фреза – инструмент металлообработки с одной либо несколькими режущими кромками. Вращаясь в шпинделе станка, заточенная часть сталкивается с заготовкой, снимая с нее слой материала.

Фрезеровка – универсальный метод обработки для деталей фактически любых размеров и форм. Корректно подобрав оснастку, мастер может:

- снять с заготовки слой металла определенной толщины;

- разрезать металлические болванки в нужный размер;

- нарезать пазы, борозды, канавки;

- обрабатывать торцы до заданной формы;

- изготовить резное изображение, гравировку, 3D-деталь и многое другое.

Рассмотрим основные виды фрез по металлу, их материалы и строение, а также поговорим о том, как подобрать инструмент для конкретной операции.

Типы по конструкции и виду хвостовика

На производстве чаще всего применяют фрезы:

- Концевые. Самый распространенный тип. Такой инструмент имеет форму цилиндра и несколько лезвий. Последние находятся на торцевой и боковой поверхностях, режущие грани торцевой части задействуют преимущественно в чистовой обработке – например, для зачистки уже обработанных поверхностей.

- Дисковые. Используются для начальной обработки металла – например, нарезки листов и стержней для будущих заготовок. Различают шлицевые, двух- и трехсторонние фрезы дискового типа, у шлицевых моделей режущие кромки есть только на цилиндрической поверхности, у двусторонних – еще и с торца, у трехсторонних – на обоих торцах и основной части.

- Угловые. Согласно некоторым классификациям, относятся к подвиду дисковых, но используются в основном только для фрезеровки канавок. Могут быть одно- и двухугловыми, последние используют для фрезерования винтовых углублений.

- Торцевые (торцовые). Конструкция такой фрезы предусматривает работу только поперечной частью. Инструменты с большим числом зубьев позволяют точно обрабатывать поверхность, поэтому часто задействуются в получистовой и чистовой металлообработке.

- Цилиндрические. Используются для обработки поверхностей, которые располагают параллельно оси инструмента. Острые грани такой фрезы имеют вид винта с заданным углом лезвия относительно оси. Как правило, оснастка ставится на этапе получистовой обработки. Встречаются также цилиндрические подтипы с прямым расположением зубьев, их применяют на узких плоскостях.

- Фасонные. Инструмент с особой формой зубцов, который нужен для работы с деталями со сложным профилем. Позволяет добиться высокой точности, но требует специального оборудования для заточки.

- Червячные. Используются для нарезания зубьев на валах, звездочках и других продуктах металлообработки. Различают фрезы для черновой, чистовой и прецизионной работы.

- Сферические (шаровые). Подтип концевых, применяется для формирования воронок с определенным радиусом, рельефов, выступов.

Фрезы также классифицируют по типу хвостовика – той части, которая закрепляется в шпинделе ЧПУ-станка или другого оборудования. Самая популярная форма хвостовика – конус Морзе, задник такой оснастки имеет коническую форму, иногда с лапкой или резьбой на конце.

Альтернативный вариант – хвостовики в виде цилиндра. Для такой оснастки характерна чистовая или получистовая обработка с высокой частотой вращения (стандарт DIN 1835A допускает скорость до 80 000 об/мин).

Размеры фрез: длина, диаметр, число режущих кромок и другие важные параметры

Чтобы подобрать режущий инструмент правильно, стоит понимать, какие его параметры влияют на скорость и эффективность обработки. Прежде всего речь идет о диаметре и рабочей длине.

Стандартное соотношение диаметра и длины – 1 к 3 либо к 5. Для инструмента с иным типоразмером оптимальную скорость обработки просчитывают исходя из индивидуальных показателей и рекомендаций производителя. Диаметр также подбирают исходя из ширины фрезерования: оптимальным считается, когда размер сечения превышает ее на 25-50%.

Кроме того, при подборе фрезы следует брать в расчет количество ее зубьев. Чем их больше, тем, как правило, выше сила трения и больше тепла выделяется в процессе, что накладывает свои ограничения на темпы работ и может снизить скорость резки.

Виды покрытий

Дополнительное напыление нужно, чтобы повысить рабочие характеристики фрезы – увеличить производительность, продлить срок службы и т. д. В настоящее время применяют 4 распространенных вида покрытий:

- TiAlN – титан алюминий нитрид. Универсальное покрытие, которое делает фрезу более эффективной для обработки большинства металлов. Повышает температурную устойчивость сплава, снижает скорость притупления лезвий. Уровень адгезии к базовому материалу у TiAlN очень высокий. Напыление можно узнать по характерному черно-фиолетовому цвету.

- TiN – нитрид титана. Эффективное покрытие, которое часто можно встретить на метчиках и сверлах из быстрорежущей стали. Для фрезеровальной оснастки в последние 15-20 лет применяется все реже, но было достаточно распространено в 80-90 годах прошлого столетия. Значительно повышает производительность инструмента.

- TiCN – специфическое покрытие для работ по алюминию. Улучшает отвод стружки и лучше защищает режущую часть от налипания.

- Покрытия на основе кремне-нитридов (AlTiXN или TiAlNSln). Устройство для металлообработки, покрытое таким материалом, приобретает характерный красный или голубоватый оттенок. Покрытие обеспечивает фрезе повышенную твердость (до 5 500 HV), высокие антифрикционные свойства (меньше коэффициент трения) и увеличенную термостойкость.

Напыление также может быть многослойным или направленным на конкретное вещество или сплав. Например, для работы с графитовыми заготовками существуют особые фрезы с алмазным напылением.

Материалы

Существует также маркировка фрез по металлу, из которого их производят. Большинство монолитных инструментов сделаны из быстрорежущей стали (HSS) либо твердых сплавов. Рассмотрим преимущества и недостатки каждого варианта.

HSS содержат в составе углерод, вольфрам и другие элементы. К преимуществам таких фрез относят:

- сравнительно высокую прочность;

- простую и быструю переточку;

- цену в среднем гораздо ниже, чем у твердосплавных.

Фрезы из твердых сплавов производят в основном из карбидов тугоплавких металлов с кобальтом. Среди их плюсов:

- высокая твердость и износостойкость;

- хорошая термостойкость (до 1000 градусов и более);

- стабильная работа на мощных оборотах.

Такие качества компенсируются сравнительно дорогим ценником на твердосплавные модели. Тем не менее они обеспечивают гораздо более высокую точность работы и производительность, чем у аналогов из быстрорежущей стали.

Разумеется, что разделение фрез по материалу на быстрорежущую сталь и твердые сплавы не дает полного понимания о составе конкретной оснастки. У каждого из классов есть свои подвиды – например, к твердым сплавам относится целая группа соединений на основе не только вольфрама и кобальта, но и титана, тантала и других металлов.

Кроме того, при производстве фрез используют и другие материалы – например, минералокерамику, алмаз, кардную проволоку. Как правило, такие вещества применяют при создании сборных фрез со сменными элементами. Изношенная режущая часть у них заменяется на новую, что сокращает расходы на обслуживание станка.

Подбор оснастки по типу операции

Чтобы добиться высокоточной обработки, стоит безошибочно подобрать инструмент в зависимости от выполняемой операции и материала, который предстоит обрабатывать. На станках с ЧПУ выполняют десятки манипуляций, геометрия инструмента для каждой из них будет отличаться:

- чистовая обработка по плоскостям – цилиндрические фрезы;

- разрезка материала – дисковые;

- грубая обдирка – торцевые и концевые обдирочные;

- создание канавок, борозд – торцевые либо дисковые;

- обточка кромок и фрезерование в уголках – фигурные, угловые;

- шпоночные пазы – специализированные шпоночные фрезы;

- для сквозных пазов – Т-образные, фигурные.

При работе со сложными деталями может потребоваться инструмент иной конструкции.

Режимы работы

В массовом производстве параметры каждой типовой технологической операции рассчитываются отдельно. Однако для мелкосерийного производства, или когда на станке нужно сделать уникальное изделие, специалисту необходимо самому подбирать подходящий режим работы.

Для определения настроек режимов резания при фрезеровании важно учитывать следующие факторы:

- Скорость резания. Расстояние, которое проходит точка зуба, максимально удаленная от оси вращения фрезы за 60 секунд. Как правило, измеряется в метрах. Скорость реза можно просчитать, зная частоту вращения и диаметр режущего элемента.

- Глубина реза. Расстояние между обработанной и еще обрабатываемой поверхностями. По сути представляет собой толщину металлического слоя, который снимается за один проход.

- Подача. Различают три ее вида: «на зуб», когда измеряется расстояние движения фрезы (заготовки) на каждый шаг режущей кромки, «на оборот», при котором измеряют дистанцию передвижения детали за одно полное вращение инструмента, и «минутную» подачу, то есть длину перемещения заготовки (или фрезы) за 1 минуту работы станка.

Как правило, объем металла, который можно срезать в единицу времени, рассчитывают по формуле W= tBSm, где литерой t обозначают глубину резки в миллиметрах, B – ширину фрезерования в миллиметрах, а Sm – минутную подачу (мм/мин).

При увеличении любого из трех упомянутых параметров увеличивается и продуктивность фрезеровки, однако важно учитывать не только ее, но и точность полученных деталей, их соответствие техническим требованиям.

Качество обработанных поверхностей определяют двумя показателями: шероховатость и состояние поверхностного слоя. Дело в том, что воздействие режущим инструментом затрагивает не только геометрию верхних слоев заготовки, но и их структуру, меняя механические свойства.

При сильном давлении и температуре происходит деформация и упрочнение верхних слоев. В результате качество поверхностной части заготовки может сильно отличаться от внутреннего материала. Глубина упрочненного наружного слоя может меняться вместе с режимом обработки – для грубых черновых операций она может достигать 0,5 мм, а при чистовых работах обычно составляет порядка 0,1 мм.

Охлаждение и смазка

Хотя существуют понятия сухой и полусухой механической металлообработки, в большинстве случаев для нормальной работы фрезы необходима смазочно-охлаждающая жидкость (СОЖ). Она позволяет:

- предотвратить перегрев оснастки и заготовки вследствие естественного соприкосновения;

- уменьшить трение за счет антифрикционных свойств, что особенно полезно при работе с вязкими материалами (например, алюминием), которые образуют нарост на зубьях;

- эффективно отводить из рабочей зоны стружку, что предотвращает преждевременный износ лезвий.

В качестве смазочно-охлаждающей жидкости используют обычную дистиллированную воду, водно-содовые растворы, различные масла с присадками. В некоторых случаях охлаждающую роль может взять на себя воздух, подаваемый на нагретый инструмент, однако его способности отводить тепло зачастую недостаточно.

Специфика работы с конкретными материалами

Каждый металл или сплав имеет собственную структуру и нюансы резки:

- Чугун хорошо переносит сухое фрезерование со специальным инструментом, но может обрабатываться и «стандартной» фрезой с применением СОЖ. Высокоуглеродистый серый чугун при резке образует короткую стружку, которая легко удаляется из рабочей зоны.

- Медь и бронза – вязкие металлы, которые требуют применения твердосплавных фрез и обязательного наличия СОЖ. Кроме того, они очень требовательны к скорости обработки – на слишком больших оборотах могут засориться спиральные канавки инструмента.

- Титан – прочный материал, требующий азотирования или оксидирования перед началом фрезеровки. Для закрепления рабочих фрез по титану необходимы шпиндели с конусом с коротким вылетом, чтобы снизить уровень вибрации. Минимальная рекомендуемая подача на зуб при работе с титаном – 0,1 мм.

- Жаропрочные стали и сплавы. Как правило, при работе с ними используют твердосплавные фрезы. Повышенное циклическое напряжение приводит к тому, что инструмент в любом случае изнашивается быстрее обычного, поэтому в процессе следует строго соблюдать выбранный скоростной режим и следить за охлаждением.

Заключение

Таким образом, при выборе фрезы для металлических заготовок важно учитывать целый ряд факторов:

- тип операции (разрезание, фрезеровка, гравировка и т. д.);

- основной материал и покрытие фрезы;

- конструкцию инструмента (соотношение длины и диаметра, число зубьев и т. д.);

- ожидаемые режимы обработки, включая потребность в применении СОЖ;

- структура и свойства обрабатываемого материала.

Только полное понимание задачи и строгое следование выбранной технологии может гарантировать высокую точность, скорость и качество обработки.