Для изменения размеров, форм и других свойств металлических заготовок используется технология электроэрозионной обработки (ЭЭО). Суть её заключается в воздействии на участок детали электрическим разрядом, который возникает между обрабатываемой поверхностью и инструментом, выступающим в качестве второго электрода.

Электроимпульсы, возникающие в ходе ЭЭО, «вырывают» частицы материала из обрабатываемой поверхности. Заряд возникает при сближении находящихся под напряжением электродов, помещённых в диэлектрическую жидкость. Возникновение заряда приводит к образованию высокотемпературной плазмы в его канале.

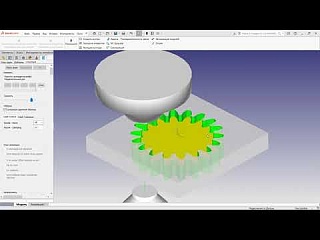

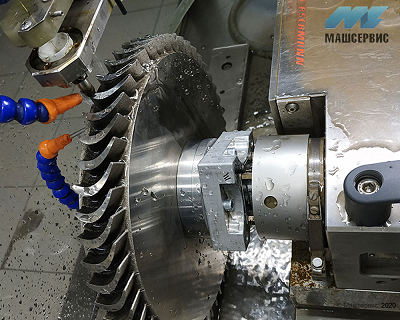

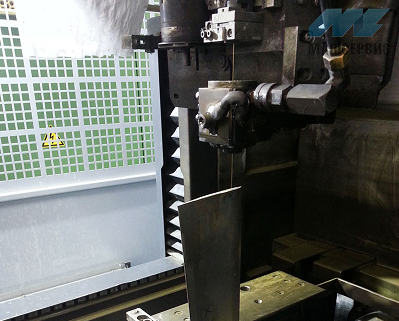

ЭЭО заготовки из металла

Возможности и сфера применения

Широкое распространение электроэрозионный метод в металлообработке получил во времена СССР как альтернатива механической резке. В сравнении с последней, ЭЭО имеет следующие преимущества:

- более высокая точность;

- ниже уровень энергозатрат и меньшее количество отходов;

- возможность создавать детали сложной конфигурации;

- повышенная производительность на современных станках с ЧПУ;

- возможность работать с заготовками из материалов, трудно поддающихся механическим воздействиям.

В настоящее время электроэрозионное оборудование используется фактически во всех отраслях приборо- и машиностроения для производства деталей и запчастей различной конфигурации.

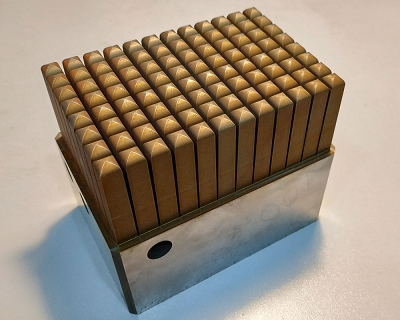

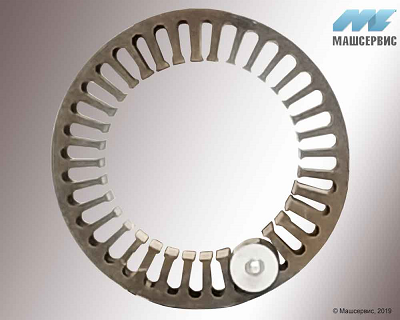

Детали, изготовленные на электроэрозионном станке

Ход и режимы ЭЭО

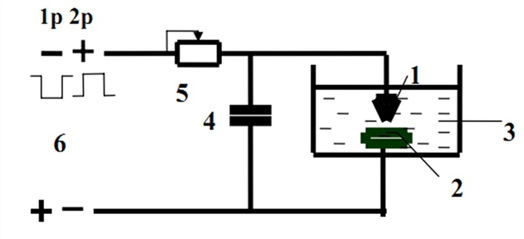

Рассмотрим общую схему обработки металлов методом электрической эрозии:

Схема ЭЭО

Конденсатор (4), электрод-инструмент (1) и деталь (2) подсоединены параллельно и подключены к подаче напряжения. Оба электрода находятся в жидкости-диэлектрике (3). В момент, когда потенциал зажигания разряда окажется меньше напряжения конденсатора, в жидкости произойдёт пробой.

После этого жидкость на участке пробоя закипает и частично испаряется, образуя газовый пузырь. Таким образом разряд, появившийся между электродами, развивается в газовой среде, разогревая деталь на нужном участке. Верхний слой заготовки начинает плавиться, проточная жидкость подхватывает продукты расплава и выводит их из рабочей зоны в виде шлама.

Существует два основных режима ЭЭО: электроискровый (1p) и электроимпульсный (2p). Рассмотрим особенности каждого из них.

→ Во время электроискровой обработки заготовка, параметры которой подлежат изменению, несёт положительный заряд, то есть выступает анодом. Поток частиц расплавляет объём поверхности металла в виде лунки. Чтобы в таком режиме он не деформировал электрод-инструмент, импульсы напряжения по длительности не должны быть выше 10-3 с.

Электроискровым режимом пользуются при чистовой обработке деталей. Для съёма больших объёмов материала он не подходит.

→ Электроимпульсный режим подразумевает перемену заряда электродов: деталь в данном случае выступает катодом. Для эффективной обработки необходимо использовать импульсы напряжения длительности выше 10-3 с.

Дуговой разряд, возникающий в таком режиме работы, способен снимать большие объёмы металла в короткое время. В сравнении с электроискровым методом производительность электроимпульсной ЭЭО выше в 8-10 раз, но для чистовых операций она не подходит.

ЭЭО материалов с разной степенью обрабатываемости

Эрозионный эффект, производимый одним и тем же по мощности разрядом, может сильно разниться в зависимости от материала детали. Электроэрозионисты для описания этого явления используют термин «электроэрозионная обрабатываемость» – зависимость эффективности эрозии от характеристик обрабатываемого металла.

Существует несколько параметров, определяющих электроэрозионную обрабатываемость материала:

- to плавления;

- теплоёмкость;

- теплопроводность;

- to кипения.

Процесс ЭЭО

Способы обработки

Существует несколько основных схем работы с металлическими заготовками с применением электроэрозии. Рассмотрим их подробнее.

Копирование формы либо сечения электрода. В данном случае обрабатываемый участок заготовки по своей форме соответствует отражённой рабочей поверхности ЭИ. Различают два подвида копирования: обратное и прямое. В последнем случае инструмент располагается под деталью, а в прямом копировании – наоборот, над ней.

Процесс копирования формы электрода в промышленности называется прошиванием. Данный метод отличается простотой и точностью исполнения.

Перемещение обрабатываемой детали и ЭИ. Возможность двигать электроды относительно друг друга в ходе ЭЭО позволяет вырезать сложнопрофильные детали, делать нарезку металла и сплавов, отшлифовывать поверхности и грани различных изделий, растачивать их.

Прошивка щелей, отверстий, окон. Для проведения операции необходим электроэрозионный станок (ЭЭС) универсального типа. С его помощью в заготовке можно прошивать щели глубиной до 100 мм и шириной от 2,5 до 10 мм.

Чтобы своевременно удалить шлам из пространства между электродами, используют специальные Т-образные ЭИ, либо меняют форму хвостовой части инструмента, уменьшая её толщину. Шероховатость готовой поверхности составляет, как правило, не более 2,5 мкм при скорости прошивания в диапазоне 0,5-0,8 мм в минуту.

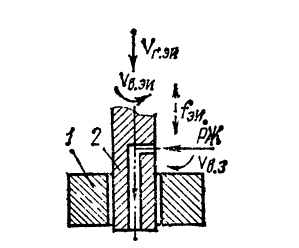

Процесс электроэрозионного прошивания: 1 – заготовка, 2 – ЭИ

Обработка сит, металлических сеток. Существуют ЭЭС, способные обрабатывать сетчатые детали с несколькими тысячами отверстий. Одновременно такой станок способен обрабатывать около 800 отверстий. В качестве материала при этом используется латунь, устойчивая к окислению сталь и т. д. Максимальная производительность устройства – 10 тыс. отверстий за час.

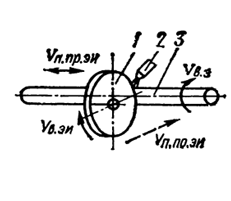

Шлифование при помощи электроэрозии. Технологии ЭЭО применяют для шлифовки высокопрочных стальных заготовок и твердосплавных материалов. Металл удаляется под действием импульсных разрядов, возникающих между деталью и вращаемым ЭИ. Это позволяет использовать электроэрозионное шлифование как альтернативу абразивному методу.

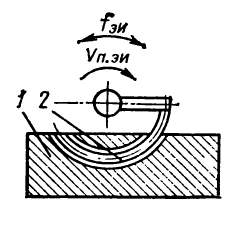

Электроэрозионное шлифование: 1 – вращающийся ЭИ, 2 – сопло с РЖ, 3 – заготовка.

Сложноконтурная проволочная вырезка. ЭИ в данном случае – это медная, латунная или вольфрамовая проволока различного диаметра. В схеме обработки она используется как катод. Данный метод имеет два преимущества перед технологиями прямого и обратного копирования:

- для сложной обработки не требуется использовать фасонные ЭИ;

- не нужно заменять электрод-инструмент через каждые 5-10 изготовленных деталей.

Преимущества и недостатки

Как и другие технологии металлообработки, ЭЭО имеет свои плюсы и минусы. Для начала рассмотрим её преимущества:

- Высокая точность и качество резки. Точечное воздействие ионизированной плазмы, возникающей в процессе работы, позволяет проводить чистовую обработку металлических изделий с большой точностью. Обработанная поверхность получается ровной и прочной, поскольку нагретая плазма быстро теряет температуру.

- Универсальность. Обработке посредством электрической эрозии поддаются фактически любые сплавы металлов. Нагретая плазма позволяет создавать в заготовках отверстия, резать детали, шлифовать их, вырезать углубления и т. д.

- Простота применения. Станки для электроэрозионной обработки не требуют частого техобслуживания или особых условий ухода, они просты в освоении и использовании. Большинство современных моделей оборудуются панелями, через которые можно контролировать режим работы, отслеживать такие характеристики, как длительность импульса, мощность подаваемого разряда и т. д.

- Безопасность. В процессе работ не образуется вредных для организма соединений, поэтому рабочему не обязательно использовать СИЗ органов дыхания или специальную одежду.

- Два режима обработки. ЭЭО в электроискровом и электроимпульсном режиме подходит как для черновой, так и для чистовой обработки деталей, включая шлифовку, выравнивание и т. д.

Эксперты по ЭЭО выделяют также несколько недостатков рассматриваемого метода обработки. Главным минусом технологии считается невозможность работы с любыми диэлектрическими материалами. Кроме того, ЭЭС потребляют сравнительно большое количество энергии, и позволить их себе может далеко не каждое предприятие.

Заключение

ЭЭО открывает возможность обработки металлов и сплавов любой прочности. В процессе электроэрозии ионизированный поток частиц воздействует на поверхность заготовки в газовой среде. Для предотвращения повреждения электродов используется диэлектрическая жидкость. Она же выводит твёрдые частицы удалённого материала из рабочей области.

На электроэрозионных станках доступны к выполнению все базовые операции по металлообработке: резка, создание отверстий, щелей, нанесение маркировки и т. д. К преимуществам технологии можно отнести высокую точность, универсальность и простоту обращения с оборудованием. ЭЭС востребованы в любых отраслях производства, занимающихся высокоточной обработкой изготавливаемых деталей.